Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

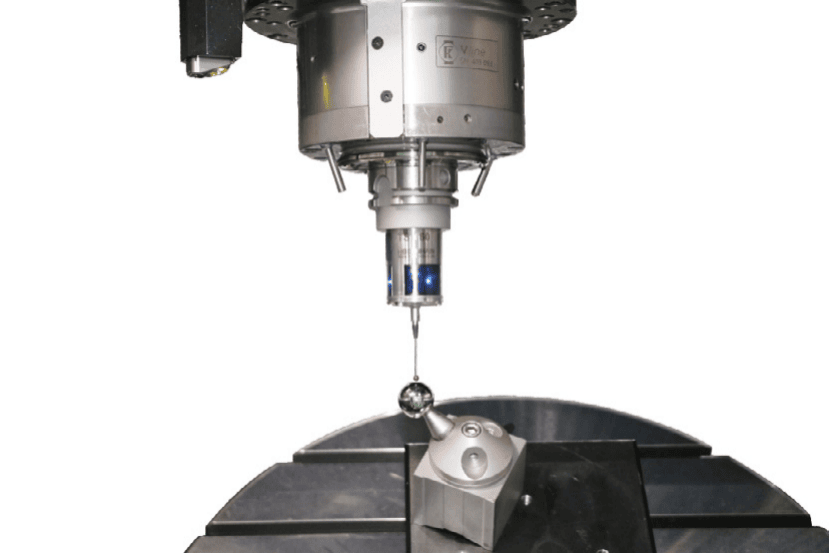

En una era en la que los fabricantes se enfrentan a una presión incesante para entregar tiempos de ciclo más rápidos y precisión inferior a 5 µm, el Centro de mecanizado vertical de 5 ejes OPMT 563V Surge como un punto de inflexión. Diseñada para acero para herramientas y aleaciones de alta temperatura como Inconel 718, esta máquina integra tres innovaciones revolucionarias: Velocidades de avance rápidas de 48 m/min, a Husillo de ingeniería alemana de 20.000 rpm, y un Cambiador automático de herramientas tipo paraguas (ATC) con 30 herramientasValidado por las certificaciones TÜV Rheinland 2025 (Informe #CT-563V-48), el 563V reduce los costos de producción al tiempo que logra Rendimientos de primer paso de 99,7% en sectores críticos como implantes médicos y componentes de automoción.

Las máquinas CNC tradicionales que dependen de husillos de bolas tienen problemas con los límites de aceleración, que a menudo limitan las velocidades de avance a 30 m/min. El OPMT 563V rompe este paradigma con Tornillos de bolas HIWIN 40/16 mm emparejado con Carriles guía de rodillos SCHNEEBERGER 45, lo que permite la aceleración del eje X/Y/Z 3,2 m/s²—tres veces más rápido que los sistemas convencionales.

Ganancias de eficiencia en la práctica:

Caso práctico: OEM médico (Múnich, Alemania):

Un fabricante líder de implantes redujo los costos de mecanizado de varillas espinales de cromo-cobalto 22.000€ anuales utilizando el 563V. La máquina Rieles guía cuádruples en el eje Y Vibración minimizada <2 µm durante operaciones de alta velocidad, garantizando acabados superficiales Ra de 0,4 µm críticos para el cumplimiento de la FDA.

El Husillo HSK-A63 de Franz Kessler—una maravilla de ingeniería alemana— ofrece una estabilidad de torque inigualable, como lo muestra su tabla de torque-potencia de 2025:

Innovación en gestión térmica:

Integrado con un Enfriador Tongfei TCW-20, el husillo funciona a 42 °C ± 1 °C durante sesiones de mecanizado de titanio de 12 horas, evitando imprecisiones inducidas por la expansión térmica.

Datos de vida útil de la herramienta 2025:

Si bien la mayoría de las máquinas CNC ofrecen capacidades de 12 a 16 herramientas, el ATC paraguas del 563V alberga 30 herramientas con compatibilidad de diámetro Ø80 mm: 33% más grande que la norma de la industria de Ø60 mm. Los cambios de herramienta se producen en 2,5 segundos, habilitando 87+ cambios diarios sin intervención manual.

Flujo de trabajo de producción de implantes dentales:

Integración de IoT:

El Sistema CNC NUM Flexium+ 68 monitorea el desgaste de la herramienta a través de Sensores láser Blum LN40, activando reemplazos automáticos cuando el desgaste del flanco excede los 0,2 mm.

Mantenimiento predictivo en acción:

| Parámetro | Valor |

|---|---|

| Viajes X/Y/Z | 700/800/550 mm |

| Rango del eje A/C | -120° a +30° / 360° |

| Capacidad de carga del banco de trabajo | 800 kg (certificado ISO 10791-7) |

| Precisión de posicionamiento | ±5 µm (X/Y/Z), 8 segundos de arco (A/C) |

| Potencia del husillo | 25 kW (continuo) / 40 kW (máximo rendimiento) |

Desafío:Un fabricante con sede en Múnich se enfrentó a una tasa de desechos de 28% en varillas espinales de titanio debido a imprecisiones a nivel de micrones.

Solución:Los 563V Precisión de ±5 µm e integrado Control numérico HEIDENHAIN TNC 640 Acabados impecables garantizados.

Resultado: Rendimiento de primer paso 99,7%, ahorrando 185.000 € anuales y acelerando el tiempo de comercialización en 34%.

Desafío:Un proveedor de Stuttgart tenía problemas con los tiempos de ciclo de 22 horas para los turbocompresores Inconel 718.

Solución:Velocidades de avance de 48 m/min y ATC de 30 herramientas que simplifican el mecanizado en varias etapas.

Resultado:Los tiempos de ciclo se redujeron a 14,5 horas, reduciendo los costes en 22 € por unidad.

DIRECCIÓN:Guangdong Original Point Intelligent Technology Co., Ltd., No.3 Lizhong Road, Foshan, China.

Certificaciones: ISO 45001:2025, RoHS3.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

Los láseres de CO2 no pueden cortar el vidrio con precisión debido al estrés térmico. Descubra por qué se agrieta el vidrio y explore las soluciones láser UV y de femtosegundo para un corte de precisión.

Compare el micromecanizado láser de femtosegundos y nanosegundos para la fabricación en 5 ejes. Descubra cómo los sistemas OPMT, compatibles con las normas ISO 9001 y FDA, controlan la ZAT, las tolerancias y la integridad superficial en aplicaciones médicas, de semiconductores y de diamantes.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Por favor, rellene sus datos de contacto para descargar el PDF.