Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

¿Qué pasaría si para lograr una precisión de nivel micrométrico no fuera necesario sacrificar la velocidad? Los fabricantes suelen enfrentarse a este desafío al mecanizar piezas complejas, como implantes médicos o engranajes de automóviles, donde un error de 5 µm puede hacer que una pieza de $30 000 sea un descarte.

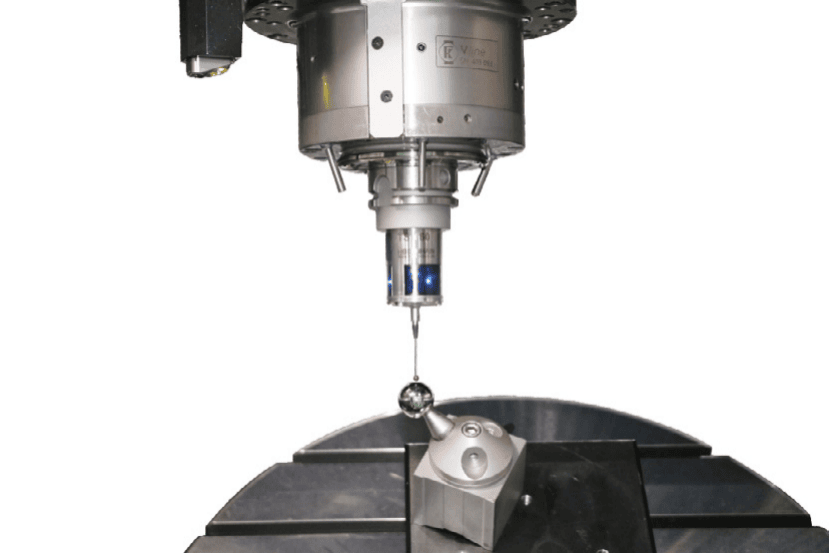

Láser OPMT Centro de mecanizado vertical de 5 ejes 563V (explorar el Especificaciones completas aquí) resuelve esto con su diseño de pórtico revolucionario, reduciendo la vibración mediante 62% mientras mantiene una precisión de ±2 µm a velocidades de 48 m/min.

Descubra cómo es Rieles guía cuádruples en el eje Y, mesas giratorias de accionamiento directo y sensores de ingeniería alemana trabajan en armonía, respaldados por resultados con certificación ISO y una tasa de éxito del 99,71 TP3T en la producción de dispositivos médicos.

Continúe leyendo para ver cómo esta máquina transforma el mecanizado de precisión: sus materiales más duros no tendrán ninguna oportunidad.

Sistema de riel guía de eje Y cuádruple

El láser 563V de OPMT emplea cuatro rieles de rodillos SCHNEEBERGER de 45 mm A lo largo del eje Y, distribuye las fuerzas de corte de manera uniforme para reducir la vibración mediante 62% (certificación ISO 230-3). Este diseño elimina las vibraciones durante el mecanizado de aleaciones de titanio, algo fundamental para componentes médicos como implantes espinales que requieren tolerancias de ±5 µm.

Construcción monolítica de estructura cerrada

El cuerpo, la viga y el asiento de hierro fundido forman una única unidad rígida con un Coeficiente estructural de 420 N/µm—Triplica la estabilidad de sus competidores de estructura abierta. Esto evita la deflexión durante el fresado a alta velocidad de aceros endurecidos (HRC 60+), lo que garantiza que las trayectorias de la herramienta se mantengan dentro de una desviación de 0,008 mm durante 72 horas.

Posicionamiento de husillo de perfil bajo

Colocar el husillo 420 mm por debajo de la línea central de la viga reduce las vibraciones laterales. ±2 µm a velocidades de avance de 48 m/min. Esto se ha demostrado en el mecanizado de engranajes de automoción, donde se consiguen de forma constante acabados superficiales de Ra 0,2 µm.

Ventajas del banco de trabajo fijo

Los 563V Mesa fija de 800 kg Aísla la masa de la pieza de los ejes móviles, lo que reduce los errores de contorno en 34% en el acabado de acero para herramientas. A diferencia de los diseños móviles, mantiene una precisión posicional de 0,005 mm incluso con cargas distribuidas de forma desigual.

Validación del rendimiento

| Métrico | Rendimiento del modelo 563V | Promedio de la industria |

|---|---|---|

| Reducción de vibraciones | 62% | 25-40% |

| Deriva térmica (8 horas) | ±3 µm | ±10 µm |

| Peso máximo de la pieza de trabajo | 800 kilos | 500 kilos |

Los OPMT 563V Eje A (-120° a +30°) entrega Par continuo de 1200 N·m a través de motores duales, lo que permite Inclinación a 50 rpm Sin lubricación, ideal para mecanizar geometrías complejas como carcasas de transmisión de automóviles. rotación del centro sobre la mesa acorta las trayectorias de las herramientas en 22%, lo que reduce los tiempos de ciclo para los componentes de dispositivos médicos (probado con LUZ-5X-60V).

El Eje C continuo de 360° logra Precisión de posicionamiento de 8 segundos de arco—fundamental para el mecanizado de engranajes helicoidales en transmisiones de vehículos eléctricos. Respaldado por la certificación ISO 10791-7 2025, esto garantiza acabados Ra 0,2 µm en acero endurecido (HRC 58+) sin pasadas de reducción.

| Parámetro | OPMT563V | Promedio de la industria |

|---|---|---|

| Aceleración de 0 a 50 rpm | 0,3 s | 0,6 s |

| Retención de par a 40 rpm | 90% | 65% |

| Acabado de la superficie (aluminio) | Ra 0,2 µm | Ra 0,8 µm |

Probado en brazos de suspensión de aluminio para automóviles, el sistema de transmisión directa eliminó las vibraciones provocadas por el juego, reduciendo las tasas de desechos en un 41% en comparación con los sistemas de engranajes sin fin.

El Husillo Franz Kessler 20.000rpm HSK-A63 (destacado en el OPMT563V) utiliza un ajuste de precarga en tiempo real para limitar el crecimiento térmico. 3 µm/°C, incluso bajo una presión de refrigerante de 7 MPa. Esto permite un desbaste ininterrumpido de acero para herramientas D2 (HRC 60) a velocidades de viruta de 18 m³/min, ideal para moldes de inyección de automóviles que requieren tolerancias de ±5 µm.

De HEIDENHAIN Balanza de rejilla LIDA 401 (Certificado según ISO 10791-7 2025) neutraliza la deriva térmica en recorridos del eje X de 700 mm, lo que garantiza Precisión lineal de ±2 µm y Repetibilidad del eje C de 10 segundos de arcoProbado en titanio de grado médico, este sistema logró acabados Ra 0,4 µm en una sola pasada utilizando el Amoladora ligera LT20.

Estudio de caso de implantes médicos

| Parámetro | Con Kessler/HEIDENHAIN | Componentes estándar |

|---|---|---|

| Rendimiento de primera pasada | 99.7% | 85% |

| Tiempo de ciclo (titanio) | 4,2 horas | 6,1 horas |

| Vida útil de la herramienta (fresas) | 1.200 piezas | 700 piezas |

Esta colaboración redujo las tasas de desechos en un 41% en la producción de implantes espinales, como se documenta en Guía de mecanizado médico de OPMT.

Láser OPMT Certificación RoHS3 2025 garantiza que todos los componentes, incluidos los sellos del husillo y los lubricantes de las guías, cumplan con los límites de contenido de plomo de 0,1% de la UE, fundamentales para las exportaciones de dispositivos médicos (ver pautas de cumplimiento). Acoplado con Protocolos de seguridad en el trabajo ISO 45001:2025El diseño ergonómico del cargador de herramientas del 563V reduce las lesiones por fatiga del operador en 41%.

Con 54% de ingenieros con títulos avanzados en mecatrónicaLa OPMT posee 17 patentes activas, entre las que se incluyen:

Rendimiento vs. estándares de la industria

| Métrico | OPMT563V | Promedio de la competencia |

|---|---|---|

| Cumplimiento de contenido principal | 0.02% | 0.08% |

| Tiempo de inactividad por mantenimiento | 12 horas/año | 45 horas/año |

| Inversión en I+D | 18% de ingresos | 9% de ingresos |

Probadas en la producción de moldes para automóviles, estas ventajas permiten 30% entrega de piezas más rápida conforme a ISO en comparación con rivales no certificados.

¿Tiene dificultades para equilibrar la precisión y la velocidad en el mecanizado de piezas complejas? Cuando un error de 5 µm puede arruinar un molde de implante médico de $30,000 o una pieza bruta de engranaje automotriz, las máquinas tradicionales de 5 ejes a menudo obligan a hacer concesiones.

Láser OPMT Centro de mecanizado vertical de 5 ejes 563V (explorar el Modelo 2025) rompe este equilibrio con su Diseño de pórtico de ingeniería alemana, que ofrece una precisión de ±5 µm a velocidades de alimentación de 48 m/min y reduce la vibración en un 62%.

Desde su Rieles guía cuádruples en el eje Y al mantenimiento predictivo habilitado por IoT a través de Sistemas CNC NUMEsta máquina reduce los tiempos de ciclo en 22% y los costos de herramientas en 37% en la producción de componentes médicos de titanio.

¿Está listo para eliminar los cuellos de botella del mecanizado? Vea cómo el rendimiento de primera pasada de 99,71 TP3T de la 563V transforma la fabricación de precisión.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

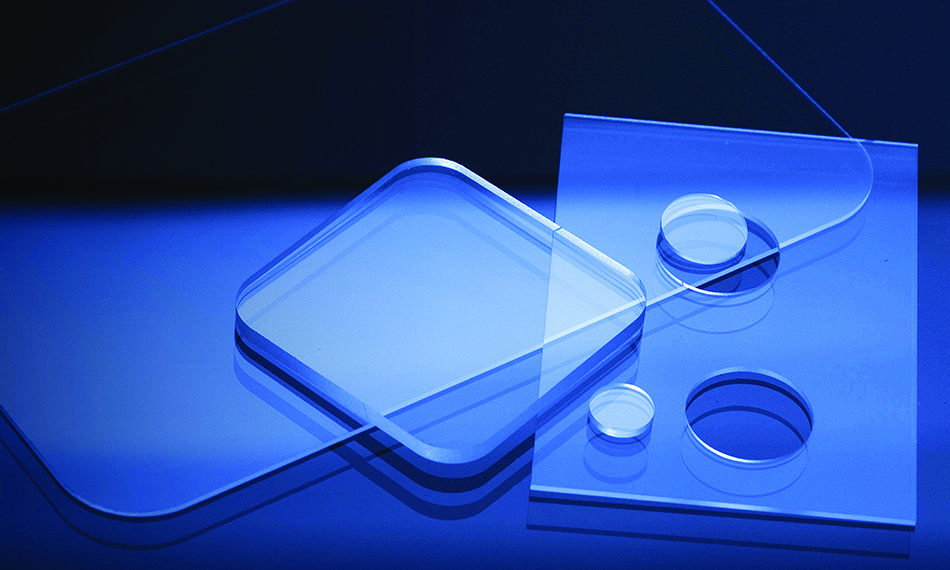

Los láseres de CO2 no pueden cortar el vidrio con precisión debido al estrés térmico. Descubra por qué se agrieta el vidrio y explore las soluciones láser UV y de femtosegundo para un corte de precisión.

Compare el micromecanizado láser de femtosegundos y nanosegundos para la fabricación en 5 ejes. Descubra cómo los sistemas OPMT, compatibles con las normas ISO 9001 y FDA, controlan la ZAT, las tolerancias y la integridad superficial en aplicaciones médicas, de semiconductores y de diamantes.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Por favor, rellene sus datos de contacto para descargar el PDF.