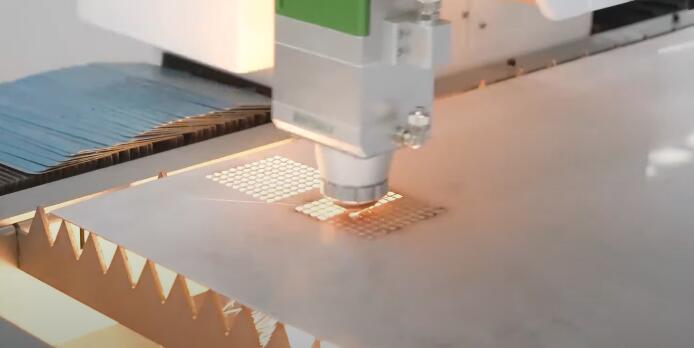

El corte por láser de fibra ha cambiado las reglas del juego en la fabricación, ofreciendo una precisión y eficiencia inigualables. Sin embargo, ¿está buscando formas de mejorar aún más su proceso de corte? Corte de mosca, también conocido como modo “sobre la marcha”, puede aumentar significativamente su productividad cuando se implementa con el software y las configuraciones adecuadas.

Con Láser OPMT Con la experiencia, puede lograr ciclos de fabricación más rápidos y, al mismo tiempo, mantener resultados de alta calidad. En este artículo, descubriremos la mecánica del corte en vuelo en máquinas láser de fibra, compartiremos información valiosa sobre sus beneficios y lo guiaremos sobre cómo implementarlo de manera efectiva. ¡Prepárese para elevar sus capacidades de producción!

¿Qué significa corte de mosca?

El corte por láser es una técnica de corte por láser que mejora significativamente la eficiencia operativa al optimizar el proceso de corte. Este método es particularmente ventajoso para tareas que requieren producir múltiples formas o agujeros idénticos rápidamente. Al implementar el corte por láser, las empresas pueden reducir el desgaste de la máquina, el desperdicio de material y el consumo de energía, al tiempo que logran tiempos de producción más rápidos.

La mecánica del corte con mosca

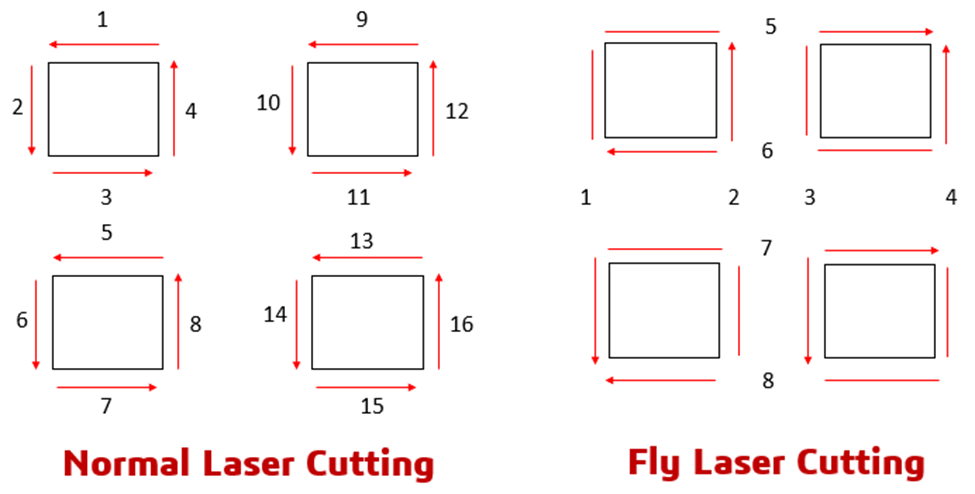

En esencia, el corte con cuchillas utiliza una técnica de optimización de trayectoria. El cabezal láser se mueve en un patrón de cuadrícula, ejecutando líneas horizontales y verticales mientras activa y desactiva el láser en bordes específicos. Este enfoque permite realizar varios cortes simultáneamente, lo que minimiza de manera efectiva el tiempo empleado en cada operación.

Cuando el cabezal láser cambia de dirección, utiliza un radio tangencial en lugar de ángulos agudos, lo que reduce aún más el tiempo de corte y el desgaste del equipo. Históricamente, los cabezales láser se movían a lo largo de una única trayectoria hasta completar un corte; sin embargo, el corte al vuelo revoluciona este método al permitir una gestión de tareas más eficiente.

Diferentes modos de corte por láser

La tecnología de corte por láser se ha convertido en una piedra angular de la fabricación moderna, ya que ofrece precisión y eficiencia en diversas aplicaciones. En OPMT Laser, nos especializamos en sistemas CNC innovadores y soluciones de procesamiento láser que mejoran las capacidades de producción. Comprender los distintos modos de corte por láser puede ayudar a las empresas a seleccionar el método más eficaz para sus necesidades específicas.

Corte común

El corte común, a menudo denominado corte de línea común (CLC), es una técnica eficiente en la que las máquinas láser detectan los bordes compartidos entre varias formas. Este enfoque permite que el cabezal láser realice cortes a lo largo de estas líneas comunes, lo que reduce significativamente el desperdicio de material y el tiempo de procesamiento. Al optimizar la trayectoria de corte, los fabricantes pueden lograr diseños intrincados manteniendo altos niveles de productividad. Este método es particularmente beneficioso para grandes lotes de piezas similares, lo que lo convierte en una opción ideal para industrias centradas en la eficiencia sin sacrificar la calidad.

Modo de corte de mosca

El corte en cuadrícula, también conocido como corte en mosca, es reconocido por su velocidad y eficacia. En este modo, el cabezal láser divide formas idénticas en una cuadrícula de líneas horizontales y verticales. El láser se activa en el borde de corte y se desactiva en los espacios vacíos, lo que permite una ejecución rápida de los cortes con un movimiento mínimo. Este método reduce drásticamente el tiempo total de corte, lo que lo hace perfecto para producciones de gran volumen donde la velocidad es crucial. Los fabricantes pueden aprovechar esta tecnología para mejorar el rendimiento y cumplir con plazos ajustados.

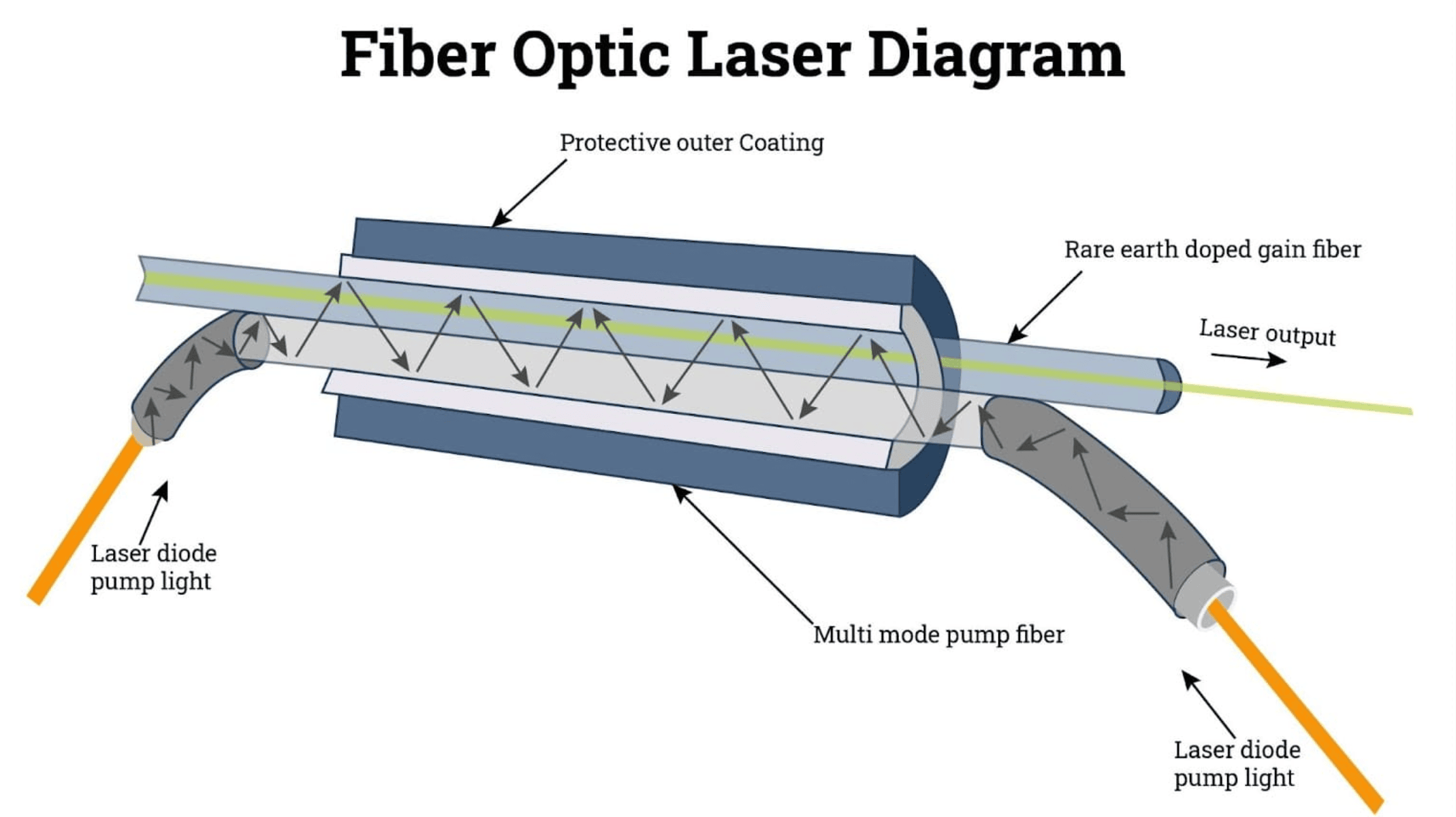

Máquinas de corte por láser de fibra multifunción

Las máquinas de corte por láser de fibra multifunción representan un avance significativo en la tecnología láser. Estas máquinas son capaces de ejecutar cortes complejos en chapa metálica con una velocidad y precisión notables. Al utilizar tecnología láser de fibra de alta potencia combinada con sistemas CNC, pueden realizar múltiples tareas simultáneamente, incluido el grabado y el marcado. Si bien este método mejora la productividad, es esencial considerar sus limitaciones en cuanto al espesor del material y los requisitos de diseño específicos. Por ejemplo, la tecnología láser de fibra de OPMT LP550V El modelo ejemplifica cómo la tecnología avanzada puede agilizar las operaciones y al mismo tiempo ofrecer resultados excepcionales.

Punto de perforación común

El método de punto de perforación habitual implica que el rayo láser perfore un único punto en el material para iniciar el proceso de corte. Después de completar una forma, el cabezal láser vuelve a este punto inicial para comenzar a cortar la siguiente forma. Esta técnica permite una penetración más profunda con un consumo de energía reducido, ya que elimina la necesidad de realizar múltiples perforaciones en diferentes formas. Optimiza las entradas y el tiempo de corte general, lo que la convierte en una opción práctica para diseños intrincados que requieren cortes precisos.

Corte normal

El corte normal se parece a los métodos tradicionales, en los que cada forma se corta individualmente. Si bien este enfoque puede parecer menos eficiente que otros, sigue siendo valioso para mecanizar formas complejas y trabajar con materiales más gruesos. Proporciona un mayor control sobre el proceso de corte, lo que permite a los operadores lograr acabados de alta calidad en proyectos exigentes. Esta técnica es particularmente útil cuando la precisión es primordial, ya que garantiza que incluso los diseños más intrincados se ejecuten sin fallas.

Al comprender estos diversos modos de corte por láser, los fabricantes pueden tomar decisiones informadas sobre qué técnicas se adaptan mejor a sus necesidades de producción. OPMT Laser se dedica a proporcionar soluciones innovadoras que aprovechen estas tecnologías avanzadas para mejorar la productividad y, al mismo tiempo, mantener estándares de calidad excepcionales. Para obtener más información sobre nuestros productos y capacidades, explore nuestra gama de Soluciones de procesamiento láser.

Ventajas del corte por láser con mosca

El corte por láser es una tecnología de vanguardia que mejora significativamente la eficiencia y la precisión del procesamiento láser. Con su capacidad para optimizar las trayectorias de corte, este método ofrece numerosos beneficios para los fabricantes que buscan mejorar sus capacidades de producción. OPMT Laser se especializa en sistemas CNC innovadores y soluciones de procesamiento láser, lo que lo convierte en un socio ideal para las empresas que buscan adoptar esta técnica avanzada.

Plazo de entrega más corto

Una de las principales ventajas del corte por láser con cuchillas es su capacidad para reducir los plazos de entrega. Este método optimiza el proceso de corte mediante el análisis y la determinación de las rutas más eficientes para el cabezal láser, lo que permite una ejecución más rápida sin comprometer la calidad. ¿Alguna vez se ha preguntado cómo algunos fabricantes logran entregar sus productos tan rápidamente? El secreto suele estar en tecnologías como el corte por láser con cuchillas, que agilizan las operaciones y mejoran la productividad.

Eficiencia mejorada

El corte por láser con láser mejora la eficiencia operativa general al minimizar los movimientos innecesarios. Al restringir los movimientos del cabezal láser a direcciones verticales, horizontales y diagonales, el consumo de energía se reduce significativamente. Esta eficiencia no solo genera ahorros de costos, sino que también reduce el desgaste de la maquinaria, lo que extiende su vida útil. Los sistemas de OPMT Laser están diseñados para maximizar la productividad y minimizar los costos operativos, lo que garantiza que las empresas puedan lograr más con menos.

Menos generación de babosas

Otro beneficio significativo del corte por láser es la reducción de la generación de desechos. Esto genera un menor desperdicio de material y minimiza las ranuras en los bordes de corte. Al optimizar el movimiento del cabezal láser, los fabricantes pueden lograr cortes más limpios y un mejor uso del material. Por ejemplo, las empresas que utilizan la tecnología láser pueden esperar una reducción sustancial del material de desecho, lo que se traduce en un importante ahorro de costos a largo plazo.

Mayor vida útil de la máquina

Los movimientos precisos asociados con el corte láser al vuelo dan como resultado un menor desgaste mecánico del equipo. Esto no solo reduce los costos de mantenimiento, sino que también extiende la vida útil operativa de las máquinas láser, un factor crucial para las empresas que han invertido mucho en dicha tecnología. Al elegir las soluciones avanzadas de OPMT Laser, las empresas pueden asegurarse de maximizar su inversión a través de una mayor durabilidad y confiabilidad.

Mayores ganancias

La implementación de la tecnología de corte por láser puede generar importantes beneficios financieros. Si bien las inversiones iniciales en software avanzado pueden disuadir a algunas empresas, los ahorros potenciales son significativos. Por ejemplo, si una empresa genera 1 millón de dólares al año, incluso una modesta mejora de la eficiencia podría generar 40.000 dólares adicionales en ganancias. OPMT Laser ofrece soluciones personalizadas que ayudan a las empresas a aprovechar estas ventajas financieras al mismo tiempo que optimizan sus procesos de producción.

Al aprovechar las ventajas del corte por láser, los fabricantes pueden mejorar significativamente sus operaciones. OPMT Laser se compromete a proporcionar soluciones innovadoras que permitan a las empresas prosperar en un panorama competitivo. Explore nuestra oferta de productos como Micro3D L530V o LP550V para ver cómo podemos ayudarle a mejorar sus capacidades de fabricación.

Limitaciones del corte por láser con mosca

El corte por láser es una característica potente de los sistemas CNC modernos, pero tiene limitaciones específicas que los usuarios deben tener en cuenta. Comprender estas limitaciones puede mejorar significativamente la eficiencia operativa y la toma de decisiones.

Espesor y tipo de material

Una de las principales limitaciones del corte láser con láser de fibra es su dependencia del espesor y el tipo de material. Este método está diseñado para maximizar la eficiencia de corte en una dirección, lo que puede reducir el tiempo de perforación necesario para un corte limpio. Sin embargo, los materiales reflectantes, como el acero inoxidable y el aluminio, plantean desafíos debido a sus bajas tasas de absorción láser, lo que hace que el corte con láser de fibra sea menos efectivo.

- Restricciones de espesor:En general, los materiales con un grosor superior a 1,5 mm no son adecuados para esta técnica de corte. Para un rendimiento óptimo, se recomienda trabajar con materiales de 1 mm o menos de grosor.

Para mejorar la calidad del corte, se deben ajustar los ajustes a velocidades más lentas, lo que permite que el láser tenga tiempo suficiente para penetrar el material de manera efectiva. Por ejemplo, si se utiliza el Láser OPMT LP550V Puede ayudar a lograr mejores resultados con materiales más delgados.

Formas complejas

Si bien el corte por láser es excelente para producir formas simples con bordes afilados, tiene dificultades para producir diseños más intrincados. Las geometrías complejas a menudo requieren dividir las formas en líneas de corte horizontales y verticales, lo que puede resultar ineficiente y generar malos resultados.

- Gestión del calor:Al cortar formas complejas, el calor tiende a acumularse en ciertos bordes, lo que potencialmente compromete la integridad del material.

Para diseños intrincados, los métodos de corte alternativos pueden dar mejores resultados. Utilizando productos como el Láser Micro3D L570V de OPMT Puede proporcionar un mejor manejo de formas complejas sin sacrificar la calidad.

Riesgo de colisión

Otro riesgo importante asociado con el corte láser con láser es la posibilidad de colisiones entre el material y el cabezal láser. Este riesgo surge de factores como una velocidad de corte inadecuada, una optimización inadecuada de la trayectoria y una presión insuficiente del gas de asistencia.

- Prevención de colisiones:Para mitigar este riesgo, es fundamental emplear un software CAM avanzado capaz de optimizar de forma inteligente la trayectoria. Esto garantiza que la trayectoria de corte sea eficiente y minimiza la probabilidad de colisiones.

Mediante la integración de soluciones como Láser LightMut 750V de OPMTLos usuarios pueden mejorar su seguridad operativa y al mismo tiempo maximizar la productividad.

Software utilizado para el corte por láser con mosca

El corte por láser requiere un software especializado para garantizar la precisión y la eficiencia en el proceso de corte. Las herramientas adecuadas pueden mejorar significativamente las capacidades de las máquinas de corte por láser, lo que permite realizar diseños complejos y optimizar las trayectorias de corte. A continuación, se muestran algunas de las soluciones de software más eficaces disponibles en la actualidad.

Corte de chip

Cypcut es un software CAD/CAM integral diseñado para máquinas CNC, incluidas las cortadoras láser. Se destaca en la optimización de dibujos y la configuración de ajustes de corte, lo que garantiza una alta precisión en el proceso de corte. En particular, Cypcut cuenta con una corrección integrada para errores de "posición de accionamiento dual", lo que mejora la precisión. Este software es ideal para fabricantes que buscan optimizar sus operaciones manteniendo la calidad.

Cámara Jet

JetCAM se destaca como una opción poderosa para generar códigos G complejos con una precisión notable. Su interfaz fácil de usar permite a los operadores crear programas de anidamiento de manera eficiente, que son cruciales para minimizar el desperdicio de material. Al automatizar muchos procesos, JetCAM aumenta significativamente la productividad, lo que lo hace adecuado tanto para talleres pequeños como para entornos de producción a gran escala.

Asistente de corte v2.0

Cut Assist v2.0, desarrollado por ANCA Motion, ofrece una interfaz intuitiva diseñada específicamente para operadores de máquinas. Este software optimiza el procedimiento de corte al vuelo al permitir que los usuarios ajusten parámetros críticos como el ancho del láser, la velocidad de corte y la frecuencia de conmutación. Con su diseño interactivo, incluso aquellos con experiencia limitada pueden lograr resultados de alta calidad rápidamente.

Quemadura de luz

LightBurn es una solución versátil compatible con varios sistemas operativos, incluidos Windows, macOS y Linux. Admite múltiples formatos gráficos y proporciona herramientas esenciales para crear diseños personalizados para el corte por láser. LightBurn es particularmente popular entre los aficionados y las pequeñas empresas debido a su asequibilidad y su completo conjunto de funciones.

Fusión 360

Fusion 360 integra funcionalidades CAD, CAM y CAE en una sola plataforma, lo que la convierte en una excelente opción para quienes requieren capacidades de diseño sólidas junto con herramientas de fabricación. Permite a los usuarios crear modelos 3D detallados y generar el código G necesario directamente dentro de la aplicación, lo que simplifica los flujos de trabajo y mejora la productividad.

Paisaje de tinta

Inkscape es un editor de gráficos vectoriales gratuito muy utilizado para diseñar gráficos destinados al corte por láser. Si bien puede carecer de algunas funciones avanzadas del software pago, admite varios formatos de archivo y proporciona herramientas esenciales para crear rutas vectoriales precisas necesarias para un corte por láser eficaz.

TurboCAD

TurboCAD es reconocido por sus potentes capacidades de diseño diseñadas específicamente para aplicaciones de corte y grabado láser. Incluye funciones como la herramienta Overkill que limpia los gráficos vectoriales eliminando puntos innecesarios, lo que garantiza cortes más suaves.

Láser Web

LaserWeb es una plataforma de código abierto que permite controlar cortadoras láser según los diseños de los usuarios. Admite múltiples formatos de archivos y facilita la gestión colaborativa de proyectos, lo que la convierte en una excelente opción para entornos educativos o talleres comunitarios.

OPMT Laser ofrece sistemas CNC innovadores y soluciones de procesamiento láser que se integran perfectamente con estas opciones de software. Al elegir productos OPMT Laser como LP550V o Lámpara LightMut 750 VLos usuarios pueden maximizar su eficiencia en aplicaciones de corte por láser mientras aprovechan las capacidades avanzadas del software.

Estas soluciones de software son herramientas esenciales en la industria del corte por láser, ya que mejoran la productividad y la precisión y permiten a los fabricantes ejecutar diseños complejos con facilidad.

Conclusión

Los láseres de fibra están revolucionando la fabricación con su precisión y eficiencia inigualables, especialmente cuando se combinan con técnicas de programación avanzadas como Corte de moscaEste método innovador puede reducir significativamente los tiempos de entrega y el consumo de recursos, lo que lo convierte en una opción atractiva para diversas industrias. Sin embargo, es fundamental conocer sus limitaciones para evitar posibles contratiempos.

En OPMT Laser, ofrecemos soluciones láser de vanguardia diseñadas para mejorar sus capacidades de producción. Nuestras máquinas láser de fibra no solo ofrecen un rendimiento superior, sino que también permiten realizar diseños complejos con tiempos de entrega más cortos. Con nuestros precios competitivos y nuestro excepcional servicio posventa, puede confiar en que su inversión rendirá beneficios duraderos.

¿Sabía que la implementación de tecnologías de corte eficientes puede aumentar las ganancias en 4% o más? Si está listo para mejorar sus operaciones, explore las ofertas de OPMT Laser hoy mismo y descubra cómo podemos ayudarlo a lograr resultados extraordinarios en sus procesos de fabricación.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.