El panorama de la fabricación de precisión continúa evolucionando rápidamente en 2025, con la tecnología de soldadura láser CNC alcanzando nuevas cotas de sofisticación y capacidad. Las proyecciones recientes del sector indican que la soldadura láser representa actualmente el 40% de todos los procesos de unión en la producción de electrónica de consumo, lo que subraya su creciente dominio en múltiples sectores. Para los fabricantes que buscan mejorar su capacidad de producción, seleccionar la máquina de soldadura láser CNC adecuada representa una decisión estratégica crucial con importantes implicaciones para la productividad, la calidad y la ventaja competitiva.

Esta guía completa le guiará a través de las consideraciones esenciales para evaluar las máquinas de soldadura láser CNC en el mercado actual. Examinaremos cómo evaluar sus requisitos de producción específicos, analizar las características técnicas cruciales, comparar proveedores líderes, calcular el retorno de la inversión y garantizar que su compra siga siendo viable a medida que la tecnología avanza. Con máquinas de soldadura láser que van desde $10,000 hasta más de $100,000, según las especificaciones, tomar una decisión informada es más importante que nunca.

Comprender sus necesidades de soldadura láser CNC

El primer paso para seleccionar la máquina de soldadura láser CNC ideal implica una evaluación exhaustiva de sus requisitos específicos de fabricación. Esta base guiará todas las decisiones posteriores y le ayudará a reducir sus opciones a las que realmente se ajusten a sus objetivos de producción.

Volumen de fabricación y requisitos de producción

El volumen de producción previsto influye significativamente en el tipo de sistema de soldadura láser que debería considerar. Las operaciones de fabricación a gran escala suelen beneficiarse de máquinas con mayor potencia y capacidad de automatización. Los últimos modelos de 2025 ofrecen ciclos de trabajo excepcionales, con sistemas de refrigeración avanzados que permiten un funcionamiento continuo incluso en entornos exigentes de -20 °C a 60 °C. Esto representa una mejora notable con respecto a las generaciones anteriores de soldadores láser, que requerían frecuentes periodos de refrigeración.

La continuidad de la fabricación es otro factor crucial. Los sistemas modernos de alto rendimiento, como los que ofrece OPMT Laser, pueden funcionar de forma continua durante 24 horas, cumpliendo con los exigentes plazos de producción industrial sin comprometer el rendimiento. Para las empresas que operan las 24 horas, esta capacidad ofrece importantes ventajas en rendimiento y fiabilidad.

Consideraciones sobre tipos de materiales y espesores

Cada material responde de forma única a la soldadura láser, lo que requiere capacidades de máquina específicas según sus aplicaciones principales. Las máquinas de soldadura láser CNC avanzadas de 2025 pueden unir eficazmente una amplia gama de metales, como acero inoxidable, acero al carbono, aluminio, titanio y diversas aleaciones. Su versatilidad se extiende al manejo de metales diferentes, como combinaciones de cobre-níquel, níquel-titanio y acero al carbono-cobre.

El espesor del material es otro factor crítico en la selección de la máquina. Las soldadoras láser de mayor potencia son esenciales para materiales más gruesos, con especificaciones que suelen variar desde modelos de 1500 W capaces de soldar acero inoxidable de hasta 3 mm de espesor hasta sistemas de 3000 W capaces de procesar materiales de hasta 6 mm de espesor. Estos parámetros deben ajustarse a los requisitos típicos de su pieza de trabajo para garantizar resultados óptimos.

Requisitos específicos de la aplicación

Las aplicaciones específicas de la industria exigen soluciones de soldadura láser a medida. En el sector automotriz, donde las máquinas de soldadura láser están revolucionando el ensamblaje de carrocerías con velocidades de producción más rápidas (35%), la precisión y la fiabilidad son primordiales. Las aplicaciones aeroespaciales se benefician de sistemas capaces de producir uniones más resistentes (50%) que las obtenidas con métodos convencionales, especialmente para componentes de turbinas y elementos estructurales.

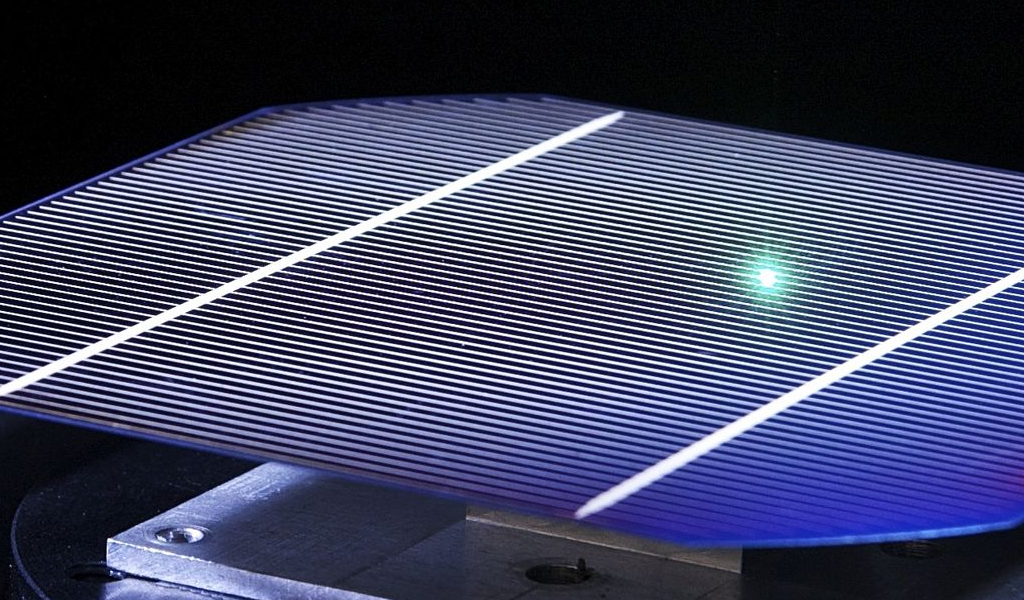

Para los fabricantes de electrónica, los requisitos suelen centrarse en la precisión y una mínima distorsión térmica, especialmente en aplicaciones como el sellado de baterías, donde se esperan resultados a prueba de fugas de 99.9%. La producción de dispositivos médicos exige una precisión excepcional, y la soldadura láser permite una reducción de tamaño de 40% en dispositivos implantables en comparación con los métodos de unión tradicionales. Comprender estos parámetros específicos de la industria ayuda a seleccionar máquinas con las capacidades adecuadas para sus aplicaciones específicas.

Consultar con expertos en tecnología de fabricación como los de Láser OPMT Puede proporcionar información valiosa sobre el rendimiento de los diferentes sistemas de soldadura láser en diversas aplicaciones. Su experiencia en tecnologías de fabricación avanzadas puede ayudarle a adaptar sus necesidades operativas específicas a las especificaciones técnicas más adecuadas.

Características clave a tener en cuenta en las máquinas de soldadura láser modernas

Al evaluar la compra de máquinas de soldadura láser CNC en 2025, es necesario considerar cuidadosamente varias características técnicas cruciales. Estos aspectos inciden directamente en el rendimiento, la fiabilidad y el valor general.

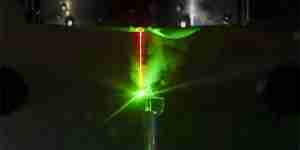

Tipo y potencia de la fuente láser

La fuente láser es el núcleo de cualquier sistema de soldadura, y los láseres de fibra se perfilan como la tecnología dominante en 2025 gracias a su eficiencia, fiabilidad y rendimiento superiores. Las fuentes láser de fibra de alta calidad, como las de JPT, integradas en sistemas de alta gama, ofrecen una vida útil excepcional, una tasa de fallos mínima y propiedades antirreflectantes superiores. Estas ventajas se traducen en un rendimiento constante en entornos de producción exigentes.

La potencia de salida sigue siendo un factor fundamental, ya que las máquinas actuales suelen oscilar entre 1500 W y 3000 W para aplicaciones industriales. Una mayor potencia se correlaciona directamente con una mayor profundidad de soldadura y velocidad de producción. Al seleccionar las especificaciones de potencia, es recomendable elegir un sistema que supere sus requisitos actuales en un 20-30% para adaptarse a proyectos futuros y evitar limitaciones a medida que evolucionen sus necesidades de producción.

Sistemas de control de precisión e interfaces

Los sistemas de control avanzados diferencian las máquinas de soldadura láser premium de las alternativas básicas. Los controladores CNC de última generación facilitan un manejo intuitivo a la vez que mantienen una precisión excepcional. Las interfaces modernas reducen la necesidad de formación del operador y garantizan resultados consistentes en todas las series de producción. Esta accesibilidad resulta especialmente valiosa en entornos de fabricación que experimentan cambios en la plantilla o escasez de personal cualificado.

El Modelo láser OPMT L03A, por ejemplo, ejemplifica los últimos avances en tecnología de control, ofreciendo sofisticadas capacidades de programación y una experiencia de usuario accesible. Estas interfaces avanzadas permiten ajustes precisos de parámetros que optimizan la calidad de la soldadura en diferentes materiales y espesores.

Eficiencia del sistema de enfriamiento

La gestión térmica es un aspecto crucial del rendimiento y la durabilidad de la soldadura láser. Los enfriadores de agua de grado industrial se han convertido en el estándar en sistemas de alta gama, con una capacidad adaptada a la potencia de la fuente láser. Las tecnologías de refrigeración avanzadas, como el sistema patentado de refrigeración directa por refrigerante "Quad Core", presente en algunos modelos líderes, permiten ciclos de trabajo del 100% incluso en condiciones ambientales adversas.

Los sistemas de refrigeración eficaces previenen el sobrecalentamiento, prolongan la vida útil de los componentes y garantizan una calidad de soldadura constante durante operaciones prolongadas. Al evaluar la capacidad de refrigeración, considere no solo las especificaciones del enfriador, sino también el diseño general de la gestión térmica, incluyendo la integración de la refrigeración con componentes críticos como el cabezal de soldadura.

Capacidades de automatización e integración

A medida que la fabricación adopta cada vez más los principios de la Industria 4.0, las capacidades de integración se han convertido en características esenciales de los sistemas modernos de soldadura láser. Las máquinas líderes ofrecen opciones integrales de conectividad para su incorporación a líneas de producción automatizadas, sistemas robóticos y redes de control centralizadas. Estas capacidades de integración facilitan la monitorización en tiempo real, la recopilación de datos y la optimización de procesos.

Los sistemas avanzados ahora incorporan funciones de monitoreo inteligente, con cámaras CCD e iluminación de luz azul que mejoran la visibilidad y la precisión. Estos sistemas visuales permiten a los operadores supervisar el progreso de la soldadura en tiempo real, garantizando la calidad y la consistencia. Además, la compatibilidad con la automatización robótica abre posibilidades para mejorar la productividad y reducir los costos laborales, con los robots colaborativos (cobots) emergiendo como soluciones de automatización accesibles para empresas de todos los tamaños.

Movilidad y especificaciones físicas

Consideraciones prácticas como el tamaño, el peso y la movilidad de la máquina pueden influir significativamente en la integración en su entorno de fabricación actual. Los sistemas de soldadura láser actuales varían considerablemente en tamaño, desde unidades portátiles compactas hasta grandes estaciones de trabajo integradas. Las dimensiones del espacio de trabajo y las limitaciones de diseño deben influir en su proceso de selección.

Las dimensiones de la mesa de trabajo suelen oscilar entre 500 × 300 × 300 mm en los modelos estándar, con opciones de personalización disponibles para aplicaciones específicas. Para operaciones con espacio limitado, se utilizan sistemas compactos como el Láser OPMT LP550V ofrecen capacidades sustanciales en espacios mínimos. Por el contrario, centros de fabricación integrales como el Modelo L100V Proporcionar espacio de trabajo ampliado para componentes más grandes.

Características de seguridad y cumplimiento

Las consideraciones de seguridad han cobrado mayor importancia en los entornos de fabricación contemporáneos. Los sistemas de soldadura láser de alta gama incorporan múltiples mecanismos de seguridad, como protección de soldadura de bucle cerrado, monitorización de la presión del gas, protección de la temperatura y anulaciones de parada de emergencia. Estas características no solo protegen a los operadores, sino que también previenen daños en los equipos y garantizan el cumplimiento normativo.

Los sistemas modernos cuentan con cables láser completamente blindados, lentes protectoras con estructura de cajón para facilitar su reemplazo y componentes de cortina de aire que reducen la contaminación por polvo y salpicaduras. Busque máquinas con certificaciones de seguridad completas relevantes para su región, como el marcado CE para los mercados europeos, para garantizar el cumplimiento de la normativa aplicable.

Comparación de los principales proveedores de máquinas de soldadura láser CNC

El mercado de máquinas de soldadura láser CNC cuenta con numerosos proveedores que ofrecen diversas soluciones. Comprender las fortalezas, especializaciones y posiciones de mercado de los principales fabricantes ayuda a tomar decisiones de compra informadas.

Láser OPMT: Soluciones multieje avanzadas

Láser OPMT, una división de Guangdong Original Point Intelligent Technology Co., Ltd., se ha consolidado como una empresa líder en innovación en soluciones avanzadas de procesamiento láser. Fundada en 2015 y con sede en la provincia de Guangdong, China, la empresa se especializa en sofisticados sistemas láser CNC multieje y tecnologías de soldadura de vanguardia.

OPMT Laser se distingue por su completa integración de tecnología láser de vanguardia con ingeniería de precisión, controles CNC avanzados y software a medida. Sus productos estrella son esenciales en la fabricación moderna, ofreciendo un rendimiento y una versatilidad inigualables. La extensa línea de productos de la compañía incluye equipos de corte láser de alta precisión, innovadoras plataformas de soldadura y sistemas especializados para texturizado de moldes y rectificado de herramientas.

Una fortaleza clave de OPMT Laser reside en su firme compromiso con la innovación, especialmente en la conformación del haz y el control de trayectoria. Este compromiso con el avance tecnológico los posiciona a la vanguardia del procesamiento láser. Además, sus soluciones industriales a medida van más allá del hardware y ofrecen servicios integrales de integración y automatización de sistemas, lo que permite soluciones integrales que impulsan la productividad y mejoran la precisión en los sectores de fabricación automotriz, aeroespacial y electrónica.

TRUMPF: Liderazgo mundial en tecnología láser

TRUMPF se mantiene como líder mundial en la fabricación de sistemas láser y máquinas herramienta, con sede en Ditzingen, Alemania. Fundada en 1923, la empresa aporta décadas de experiencia a su completa cartera de productos en aplicaciones láser industriales.

Sus sistemas de soldadura láser destacan por su precisión, eficiencia y adaptabilidad en los sectores automotriz, aeroespacial y de fabricación en general. La línea de productos de TRUMPF incluye soluciones de vanguardia como la TruLaser Weld 5000, que ofrece soldadura por penetración profunda, soldadura por conducción térmica y la tecnología FusionLine para uniones con puentes de separación. Su enfoque en paquetes completos de fabricación basados en láser, que incluyen fuentes láser, sistemas de suministro de haz y ópticas de procesamiento, la consolida como un proveedor integral de soluciones para las necesidades de soldadura láser industrial.

Láser de Han: amplias capacidades de producción

Han's Laser, fundada en 1996 y con sede en Shenzhen, China, representa otro actor importante en el mercado global de equipos láser. Con instalaciones de producción que abarcan más de 800.000 metros cuadrados, la empresa ofrece una impresionante gama de más de 200 modelos de máquinas, incluyendo sistemas avanzados de soldadura láser que utilizan tecnologías láser YAG, de fibra y de semiconductores.

Una característica distintiva de Han's Laser reside en su sustancial inversión en investigación y desarrollo, con una parte significativa de su plantilla dedicada a la innovación. Este compromiso se ha traducido en más de 6900 derechos de propiedad intelectual, incluyendo patentes pioneras de láser ultravioleta. Sus soluciones de soldadura de alta precisión destacan por su eficiencia y rentabilidad en los sectores de la automoción, la electrónica y los dispositivos médicos.

Coherent: Soluciones industriales especializadas

Coherent, fundada en 1971 y con sede en Saxonburg, Pensilvania, se especializa en láseres industriales y soluciones de fabricación de precisión. Su completa gama de sistemas de soldadura presta servicio a los sectores médico, automotriz, electrónico y aeroespacial.

Entre sus productos más destacados se encuentra el ExactWeld 410, que ejemplifica el compromiso de Coherent con la precisión en la fabricación de dispositivos médicos. Este sistema incorpora el avanzado software Laser Framework, que optimiza la validación de procesos mediante visión artificial intuitiva y monitorización en tiempo real. Además, su láser de fibra ARM FL20D, con una potencia de 20 kW y configuración de haz de doble anillo, acelera la velocidad de soldadura en materiales complejos como el aluminio fundido.

Coherent se distingue por su excepcional atención al cliente, con 22 laboratorios de aplicaciones en 11 países para la resolución colaborativa de problemas. Con más de 50 centros de servicio globales y 650 ingenieros expertos, la empresa garantiza un mantenimiento eficiente y asistencia las 24 horas en todo el mundo.

Consideraciones emergentes en la selección de proveedores

Al comparar proveedores, considere factores más allá de las especificaciones técnicas. La infraestructura de servicio, incluyendo la disponibilidad de soporte local, los tiempos de respuesta y la disponibilidad de repuestos, influye significativamente en la experiencia de propiedad a largo plazo. Los programas de capacitación, la experiencia en aplicaciones y la disposición a realizar pruebas con sus materiales específicos pueden indicar el compromiso del proveedor con el éxito del cliente.

Además, evalúe las capacidades del software, ya que estas determinan cada vez más la usabilidad del sistema y su potencial de integración. Las interfaces intuitivas, las bibliotecas completas de parámetros y las funciones de diagnóstico remoto mejoran la productividad y reducen el tiempo de inactividad. Algunos proveedores ofrecen aplicaciones móviles para la monitorización y el ajuste remotos, como la aplicación Bluetooth de Strata, que permite ajustar los parámetros de soldadura en tiempo real sin detener la producción.

Análisis del ROI: Justificando su inversión

Calcular el retorno de la inversión (ROI) es un paso crucial en el proceso de adquisición de máquinas de soldadura láser CNC. Este análisis cuantifica los beneficios financieros en relación con los costos, proporcionando una justificación objetiva de la considerable inversión de capital que estos sistemas representan.

Comprender el costo total de propiedad

Una evaluación integral de costos va mucho más allá del precio de compra inicial e incluye todos los gastos asociados con la adquisición, operación y mantenimiento de un sistema de soldadura láser a lo largo de su vida útil. La inversión inicial incluye la compra de la máquina, su instalación, las modificaciones de las instalaciones y la capacitación de los operadores. Los costos operativos abarcan el consumo de energía, los requisitos de mantenimiento, los consumibles y la mano de obra.

En el caso específico de las máquinas de soldadura láser, los costos de los consumibles suelen ser significativamente menores que los de los métodos de soldadura tradicionales, ya que estos sistemas generalmente eliminan la necesidad de materiales de relleno en muchas aplicaciones. La eficiencia energética varía considerablemente entre modelos, y los sistemas láser de fibra modernos ofrecen tasas de conversión eléctrica-óptica superiores a 30%, considerablemente superiores a las tecnologías anteriores.

Los requisitos de mantenimiento representan otro factor importante en el costo total de propiedad. Los sistemas avanzados de fabricantes como OPMT Laser están diseñados para una fiabilidad operativa, con componentes modulares que facilitan un mantenimiento eficiente y minimizan el tiempo de inactividad. Considere los programas de mantenimiento recomendados por el fabricante y los costos asociados al calcular los gastos totales de propiedad.

Cuantificación de los beneficios de la productividad

La excepcional velocidad de la soldadura láser, en comparación con los métodos convencionales, ofrece importantes ventajas de productividad. Los sistemas actuales operan a velocidades hasta diez veces superiores a las de la soldadura TIG tradicional, lo que reduce drásticamente los tiempos de ciclo y aumenta la capacidad de producción. Esta ventaja de velocidad se traduce directamente en una reducción de los costes de mano de obra y una mayor productividad.

Las mejoras de calidad contribuyen aún más al retorno de la inversión (ROI) al reducir las tasas de reprocesamiento y desperdicio. La precisión de la soldadura láser moderna produce uniones más resistentes y consistentes con mínima distorsión. Esta precisión reduce los requisitos de posprocesamiento, ya que las soldaduras terminadas suelen requerir poco o ningún procesamiento secundario, lo que elimina las laboriosas operaciones de esmerilado, pulido o limpieza química.

Las mejoras en la eficiencia del material ofrecen ventajas adicionales en cuanto a costos. La precisión de la soldadura láser minimiza el desperdicio gracias a un uso más eficiente del material. Además, el aporte de calor controlado reduce la distorsión y preserva las propiedades del material, lo que permite el uso de materiales base más delgados en numerosas aplicaciones sin comprometer la integridad estructural.

Cálculo del ROI mediante fórmulas estándar

La fórmula estándar de ROI proporciona un método sencillo para evaluar la eficiencia de la inversión:

ROI (%) = [(Beneficio neto de la inversión – Costo de la inversión) / Costo de la inversión] × 100

En el caso de las máquinas de soldadura láser, la ganancia neta comprende mayores ingresos gracias a una mayor capacidad de producción, menores costos laborales gracias a un mayor rendimiento y automatización, ahorro de materiales gracias a una reducción de desechos, menores gastos de reelaboración debido a una mejor calidad y menores costos de consumibles en comparación con los métodos de soldadura tradicionales.

Consideremos un ejemplo práctico: Un fabricante que invierte $150,000 en un sistema de soldadura láser de fibra obtiene $200,000 en beneficios anuales gracias al aumento de la producción y al ahorro de costes, lo que genera una ganancia neta de $50,000. El cálculo del ROI sería:

ROI (%) = [($50.000) / $150.000] × 100 = 33,33%

Esta cifra indica que la inversión genera una rentabilidad anual de 33.331 TP3T, lo que permite una recuperación total de los costos en aproximadamente tres años. Este plazo se ajusta a las expectativas de la industria en cuanto al retorno de la inversión (ROI) en equipos de fabricación avanzados.

Beneficios intangibles que contribuyen al valor

Más allá de la rentabilidad financiera cuantificable, las máquinas de soldadura láser ofrecen beneficios intangibles que contribuyen significativamente al valor total. La mejora de la calidad y la consistencia del producto refuerza la satisfacción del cliente y la reputación en el mercado. La capacidad de manejar geometrías complejas y unir materiales diferentes facilita la innovación de productos y la flexibilidad de diseño, lo que puede generar ventajas competitivas.

Las mejoras en la seguridad laboral representan otra consideración importante. La soldadura láser produce menos humos que los métodos tradicionales, lo que crea entornos de trabajo más saludables y reduce potencialmente los costos asociados de cumplimiento normativo. Además, la menor necesidad de posprocesamiento manual minimiza las lesiones por esfuerzo repetitivo y los problemas de salud relacionados con los trabajadores.

Los beneficios ambientales, como la reducción del consumo energético, la disminución del desperdicio de materiales y la disminución de las emisiones, se alinean con las iniciativas de sostenibilidad y pueden contribuir al cumplimiento normativo. Estas ventajas ambientales son cada vez más valoradas por los clientes y las partes interesadas, lo que podría mejorar la posición en el mercado y la percepción de la marca.

Asegurando el futuro de su compra: escalabilidad y actualizaciones

Las decisiones de inversión en tecnología en 2025 deben considerar no solo los requisitos actuales, sino también los desarrollos futuros y la evolución de las necesidades de producción. Seleccionar equipos de soldadura láser con la capacidad adecuada de actualización y expansión ayuda a proteger su inversión contra la obsolescencia prematura.

Anticipando los avances tecnológicos

La industria de la soldadura láser continúa evolucionando rápidamente, con varias tendencias clave que definen los desarrollos futuros. Las capacidades de automatización representan un área de avance significativo, con algoritmos de aprendizaje automático que permiten cada vez más un control adaptativo durante los procesos de soldadura. Estos sistemas ajustan los parámetros del láser en tiempo real según las características del material y las condiciones de soldadura, garantizando resultados óptimos en diversos escenarios de producción.

La incorporación de láseres ultrarrápidos con duraciones de pulso de femtosegundos y picosegundos está ampliando las aplicaciones para materiales termosensibles. Estas fuentes láser avanzadas producen mínimas zonas afectadas por el calor, lo que permite la soldadura de materiales previamente incompatibles. De igual manera, los láseres verdes están ganando relevancia por su eficacia con materiales reflectantes como el cobre, el latón y el oro, abriendo nuevas posibilidades en la fabricación de productos electrónicos y otras aplicaciones especializadas.

Las capacidades de mantenimiento predictivo, mejoradas por la inteligencia artificial, representan otro avance significativo. Estos sistemas monitorean el rendimiento de los equipos y predicen posibles fallas antes de que ocurran, minimizando las paradas no planificadas y optimizando los intervalos de servicio. Al evaluar los sistemas, considere la estrategia del fabricante para incorporar estas tecnologías emergentes mediante actualizaciones y mejoras.

Modularidad y vías de actualización

Los sistemas de soldadura láser verdaderamente a prueba de futuro ofrecen arquitecturas modulares que facilitan la actualización de componentes sin necesidad de reemplazar el sistema completo. Busque máquinas diseñadas con interfaces estandarizadas y subsistemas modulares que puedan actualizarse individualmente a medida que la tecnología avanza o cambian los requisitos.

Algunos fabricantes ofrecen paquetes de actualización de rendimiento que optimizan los sistemas existentes mediante actualizaciones de la fuente láser, actualizaciones del sistema de control o la incorporación de accesorios. Estas opciones ofrecen una manera rentable de ampliar las capacidades del equipo sin tener que invertir en un reemplazo completo. Infórmese específicamente sobre el historial de los fabricantes en el apoyo a sus clientes con opciones de actualización para sistemas adquiridos previamente.

La capacidad de integración con tecnologías emergentes, como la fabricación aditiva, representa otro factor importante. La frontera entre los procesos aditivos y la soldadura láser se difumina cada vez más, con tecnologías como la fabricación aditiva por láser de hilo (WLAM) y la deposición metálica por láser con hilo (LMD-w) ganando protagonismo en diversas industrias. Los sistemas diseñados con configuraciones flexibles pueden adaptarse a estas aplicaciones emergentes mediante las actualizaciones adecuadas.

Escalabilidad para volúmenes de producción cambiantes

Los requisitos de producción evolucionan constantemente con el tiempo, por lo que la escalabilidad es un factor crucial a la hora de seleccionar el equipo. Algunos sistemas de soldadura láser ofrecen soluciones modulares de sujeción que admiten diferentes tamaños de componentes y volúmenes de producción. Estas configuraciones flexibles se adaptan a las necesidades cambiantes sin necesidad de inversión adicional.

La compatibilidad con la automatización garantiza que los sistemas puedan evolucionar de la operación manual a flujos de trabajo semiautomatizados o totalmente automatizados a medida que aumenta el volumen de producción. Las máquinas con interfaces estandarizadas para la integración robótica ofrecen vías claras para un mayor rendimiento a medida que crece la demanda. La creciente tendencia hacia los robots colaborativos en las operaciones de soldadura ofrece opciones de automatización especialmente accesibles, con una programación y adaptabilidad más sencillas, lo que los hace ideales para operaciones más pequeñas en transición hacia mayores volúmenes de producción.

La escalabilidad del software es un factor igualmente importante. Los sistemas con arquitecturas de software adaptables incorporan capacidades adicionales mediante actualizaciones de programación en lugar de cambios de hardware. Busque fabricantes con una trayectoria consolidada en el suministro de actualizaciones de software que mejoren la funcionalidad y la compatibilidad con los sistemas de gestión de producción en constante evolución.

Compromiso de soporte y longevidad del proveedor

Quizás el aspecto más fundamental para asegurar el futuro de su inversión resida en seleccionar proveedores con una trayectoria demostrada y un compromiso de soporte. Los fabricantes consolidados con una trayectoria comprobada de soporte de equipos instalados durante las transiciones tecnológicas ofrecen una mayor garantía de continuidad de su relevancia.

La longevidad de la infraestructura de servicio merece especial atención. Los proveedores que mantienen inventarios completos de repuestos para sistemas antiguos demuestran su compromiso con el soporte a los clientes actuales. De igual manera, quienes ofrecen paquetes de modernización para adaptar los sistemas antiguos a sus capacidades actuales demuestran su compromiso con la pertinencia de los equipos durante toda su vida útil.

Los programas de capacitación técnica representan otro indicador de soporte a largo plazo. Los fabricantes que ofrecen capacitación integral para operadores y mantenimiento, junto con recursos educativos continuos a medida que la tecnología evoluciona, demuestran su compromiso con el éxito del cliente. Estos recursos garantizan que su equipo pueda maximizar la utilidad del equipo durante toda su vida útil.

Conclusión: Cómo tomar una decisión informada

Seleccionar la máquina de soldadura láser CNC óptima para su operación de fabricación en 2025 requiere una cuidadosa consideración de numerosos factores, desde las especificaciones técnicas y las capacidades del proveedor hasta el análisis financiero y la adaptabilidad futura. Las adquisiciones más exitosas son el resultado de procesos de evaluación exhaustivos que alinean con precisión las capacidades del equipo con los requisitos actuales y las necesidades futuras previstas.

El impacto transformador de la tecnología de soldadura láser en los sectores manufactureros continúa acelerándose, con aplicaciones que se expanden más allá de los límites tradicionales. Los sistemas que ofrecen la flexibilidad de adaptarse a estas oportunidades en constante evolución ofrecen el mayor valor a largo plazo. Al evaluar exhaustivamente sus requisitos de producción específicos, evaluar las características técnicas críticas, comparar a los principales proveedores, calcular el retorno de la inversión (ROI) integral y considerar la adaptabilidad futura, usted posiciona su operación para aprovechar al máximo la precisión, la eficiencia y la versatilidad que ofrece la tecnología moderna de soldadura láser.

Para los fabricantes que buscan orientación adicional para abordar estas complejas consideraciones, Láser OPMT Ofrece servicios integrales de consultoría adaptados a las necesidades específicas de producción. Su experiencia en soluciones avanzadas de procesamiento láser ayuda a alinear con precisión las capacidades de los equipos con los objetivos de fabricación, garantizando así una inversión óptima. A medida que la tecnología de soldadura láser continúa su rápida evolución, la selección informada de equipos sigue siendo fundamental para la competitividad y el éxito de la fabricación.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.