Desafíos ambientales en el procesamiento tradicional de diamantes

La fabricación de herramientas de diamante se ha basado durante mucho tiempo en procesos que presentan importantes riesgos ambientales. Los métodos tradicionales, como el mecanizado por electroerosión (EDM) y el grabado químico, generan importantes residuos tóxicos, lo que plantea desafíos para el cumplimiento normativo ambiental para los fabricantes en 2025. Estos métodos convencionales utilizan muelas de cobre, productos químicos agresivos y refrigerantes que producen subproductos peligrosos que requieren protocolos de eliminación especializados.

El consumo de agua representa otra preocupación crítica, ya que las operaciones de rectificado exigen grandes recursos para la refrigeración y la eliminación de residuos. Una operación típica de electroerosión consume aproximadamente 4,5 kWh por hora de electricidad, significativamente más que las alternativas láser, mientras que los sistemas de refrigeración requieren un reabastecimiento y mantenimiento constantes. La huella ambiental acumulada va más allá del uso directo de recursos e incluye la extracción y el transporte de materias primas para consumibles, como las ruedas de cobre, que requieren un reemplazo frecuente.

Las consideraciones de seguridad en el lugar de trabajo agravan aún más estos desafíos. Los métodos de procesamiento tradicionales generan partículas y vapores nocivos que requieren sistemas de ventilación integrales. Los trabajadores pueden estar expuestos tanto a peligros inmediatos como a riesgos para la salud a largo plazo al operar equipos de electroerosión, donde la formación de virutas y grietas durante el mecanizado aumenta tanto los problemas de seguridad como el desperdicio de material.

Ventajas sostenibles del procesamiento basado en láser

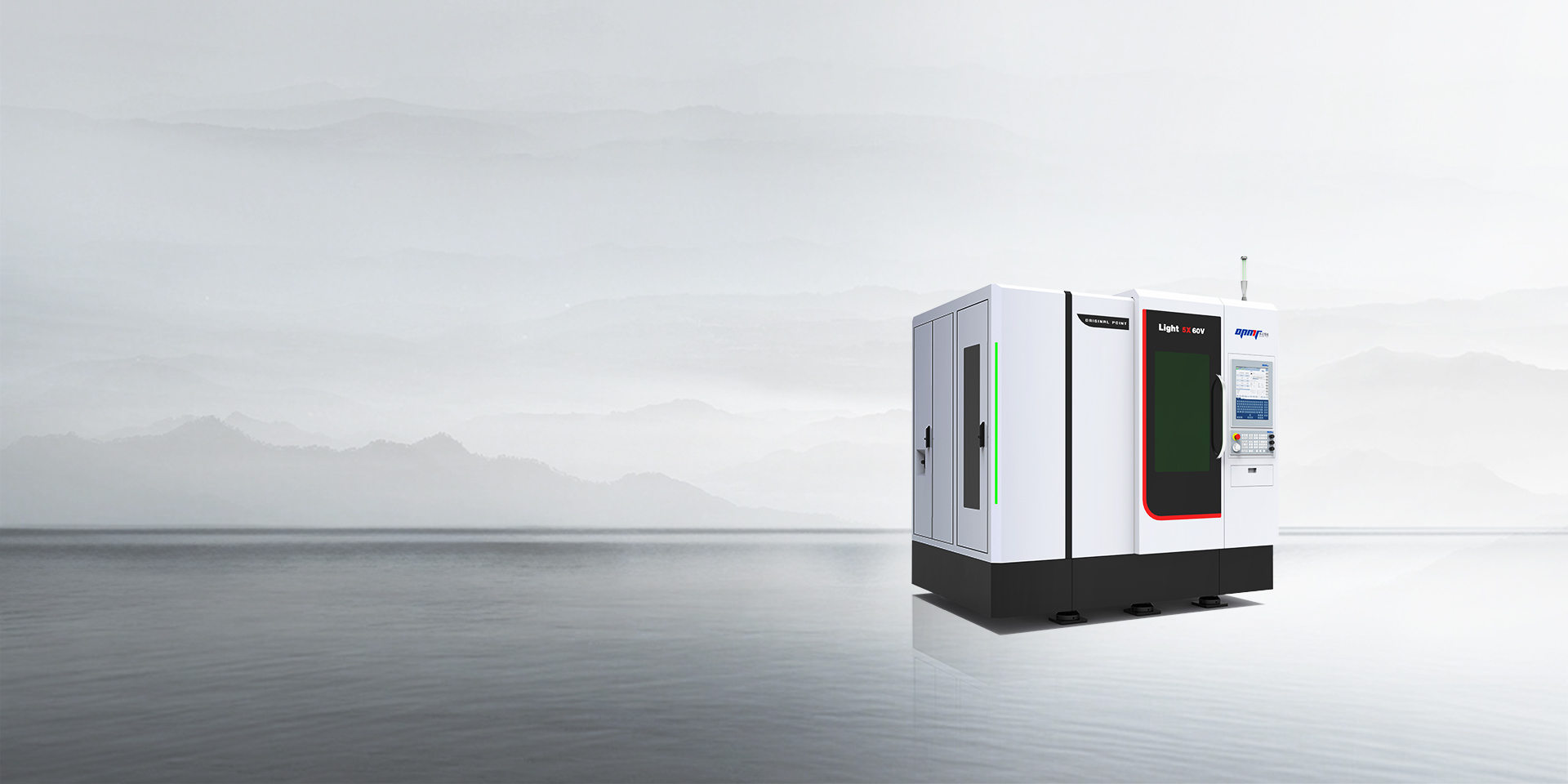

¿Cómo pueden los fabricantes abordar estas preocupaciones ambientales manteniendo la precisión? Los sistemas avanzados de 5 ejes de OPMT Laser, como el Luz 5X 60V Revolucionan la producción de herramientas de diamante mediante tecnología sostenible. Estos sistemas logran cero residuos químicos al eliminar por completo los fluidos de corte y los disolventes, lo que reduce drásticamente el impacto ambiental y produce herramientas con una precisión inferior a 5 μm.

La eficiencia de recursos es una ventaja fundamental de la tecnología de procesamiento láser. Los sistemas de OPMT utilizan motores lineales y láseres ultrarrápidos de 100 W que alcanzan impresionantes velocidades de corte de 3,0 mm/min con un consumo de tan solo 23-25 kVA, lo que representa una reducción de energía de aproximadamente 501 TP3T por unidad de producción en comparación con la maquinaria de electroerosión. Los sistemas de refrigeración de circuito cerrado minimizan aún más el consumo de agua, abordando así una preocupación ambiental crucial en las operaciones de fabricación.

Tecnología avanzada de recolección de polvo garantiza la seguridad en el lugar de trabajo y previene la contaminación ambiental. Máquinas como la Micro3D L570V Incorporan innovadores sistemas de peletización de polvo que capturan el 99,81 TP³T de partículas generadas durante el procesamiento. Este enfoque integral para la gestión de residuos crea entornos de trabajo más limpios, a la vez que elimina prácticamente los contaminantes atmosféricos que, de otro modo, requerirían una filtración exhaustiva y la gestión de residuos peligrosos.

Beneficios económicos a través de la sostenibilidad

Las iniciativas de sostenibilidad suelen generar rentabilidades financieras atractivas, y la fabricación de herramientas de diamante con láser ejemplifica este principio. Al comparar los procesos tradicionales de electroerosión con la tecnología láser de OPMT, las ventajas económicas se hacen evidentes de inmediato. Análisis exhaustivos de costos revelan un gasto mensual en consumibles de $ 4190 para operaciones de electroerosión, frente a tan solo $ 1956 para un procesamiento láser equivalente, lo que representa una reducción de 53% en los costos operativos continuos.

| Métrico | Electroerosión/rectificado tradicional | Procesamiento láser | Mejora |

|---|---|---|---|

| Costo de consumibles/mes | $4,190 | $1,956 | Reducción 53% |

| Requisitos de espacio en el suelo | 10 m² | 6 m² | 40% tamaño más pequeño |

| Tiempo de procesamiento (parte típica) | 24 horas | 8 horas | Producción 3 veces más rápida |

Los requisitos de las instalaciones presentan otra ventaja significativa. OPMT LuzMUT 750V Los sistemas similares requieren aproximadamente 40% menos espacio que los equipos tradicionales, lo que permite una utilización más eficiente de las instalaciones y reduce los gastos generales asociados, como calefacción, refrigeración y mantenimiento. Esta eficiencia de espacio se traduce directamente en menores necesidades de capital para establecer o ampliar las operaciones de fabricación.

Ventajas del cumplimiento normativo Ofrecen beneficios económicos menos evidentes, pero igualmente valiosos. Al eliminar los residuos químicos peligrosos, los fabricantes evitan las regulaciones de eliminación cada vez más estrictas y los costos asociados. Los sistemas láser de OPMT cumplen a la perfección con la norma ISO 14001 de gestión ambiental, lo que reduce la carga administrativa y mejora las credenciales de sostenibilidad corporativa, que influyen cada vez más en las decisiones de compra en el mercado con conciencia ambiental de 2025.

Estudio de caso: Resultados de la transformación de la fabricación

Un fabricante líder de herramientas automotrices demuestra el impacto real de la transición al procesamiento láser sostenible. Tras implementar el OPMT... Luz 5X 60V En su flujo de trabajo de producción, documentaron notables mejoras ambientales y operativas que validan el potencial de la tecnología.

Las métricas ambientales revelan una convincente historia de transformación. El fabricante eliminó aproximadamente 12 toneladas de residuos químicos al año, a la vez que redujo el consumo de energía en 30% mediante la implementación de sistemas de refrigeración de circuito cerrado. El consumo de agua para el procesamiento disminuyó significativamente, en consonancia con los requisitos cada vez más estrictos de conservación del agua que afectarán a las operaciones industriales en 2025.

Aumento de la eficiencia de la producción El resultado fue igualmente impresionante. Los tiempos de procesamiento de las herramientas de PCD se redujeron de 50 minutos con métodos tradicionales a tan solo 4 minutos y 26 segundos con tecnología láser, manteniendo una precisión excepcional de pasivación del filo de 0,00412 mm. Esta drástica mejora de la productividad permitió al fabricante aumentar su producción en 22% sin ampliar el tamaño de sus instalaciones ni su plantilla.

El análisis financiero confirma la atractiva propuesta de ROI de la tecnología láser. El fabricante registró un ahorro anual de $195,000 tan solo por la reducción de consumibles, mientras que el aumento de la productividad generó oportunidades de ingresos adicionales. El retorno total de la inversión se logró en tan solo 14 meses, lo que generó una ventaja competitiva sostenible tanto desde el punto de vista ambiental como económico. Para los fabricantes que estén considerando transiciones similares, la OPMT... Soluciones de corte por láser PCD Proporcionar orientación de implementación detallada basada en estudios de casos exitosos.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.