Umweltprobleme bei der traditionellen Diamantverarbeitung

Die Herstellung von Diamantwerkzeugen basiert seit langem auf Prozessen, die erhebliche Umweltgefahren bergen. Traditionelle Verfahren wie Funkenerosion (EDM) und chemisches Ätzen erzeugen erhebliche Mengen giftiger Abfälle und stellen Hersteller im Jahr 2025 vor Herausforderungen bei der Einhaltung von Umweltvorschriften. Diese konventionellen Verfahren verwenden Kupferscheiben, aggressive Chemikalien und Kühlmittel, die gefährliche Nebenprodukte erzeugen, die spezielle Entsorgungsprotokolle erfordern.

Der Wasserverbrauch stellt ein weiteres kritisches Problem dar, da Schleifvorgänge umfangreiche Ressourcen für Kühlung und Schmutzentfernung erfordern. Ein typischer EDM-Betrieb verbraucht etwa 4,5 kWh Strom pro Stunde – deutlich mehr als Laseralternativen –, während Kühlmittelsysteme ständig nachgefüllt und gewartet werden müssen. Der kumulative ökologische Fußabdruck geht über den direkten Ressourcenverbrauch hinaus und umfasst auch die Gewinnung und den Transport von Rohstoffen für Verbrauchsmaterialien wie Kupferräder, die häufig ausgetauscht werden müssen.

Bedenken hinsichtlich der Arbeitssicherheit verschärfen diese Herausforderungen zusätzlich. Herkömmliche Bearbeitungsmethoden erzeugen schädliche Partikel und Dämpfe, die umfassende Belüftungssysteme erfordern. Arbeiter können bei der Bedienung von EDM-Geräten sowohl unmittelbaren Gefahren als auch langfristigen Gesundheitsrisiken ausgesetzt sein. Spanbildung und Risse während der Bearbeitung erhöhen sowohl die Sicherheitsbedenken als auch den Materialabfall.

Nachhaltige Vorteile der laserbasierten Bearbeitung

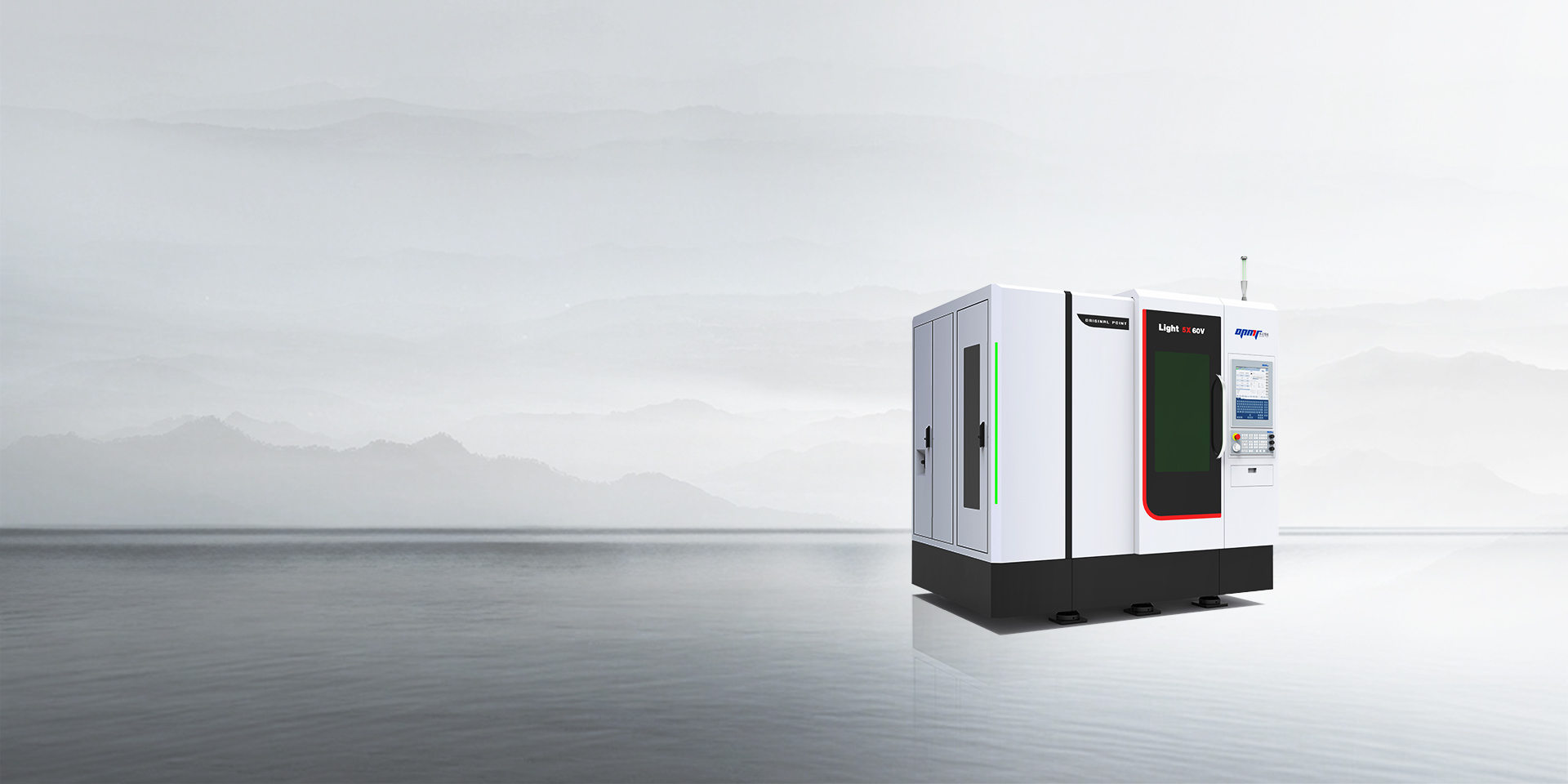

Wie können Hersteller diese Umweltbedenken berücksichtigen und gleichzeitig die Präzision aufrechterhalten? Die fortschrittlichen 5-Achsen-Systeme von OPMT Laser wie die Licht 5X 60V Revolutionieren Sie die Diamantwerkzeugproduktion durch nachhaltige Technologie. Diese Systeme erreichen einen chemiefreien Betrieb, da sie auf Schneidflüssigkeiten und Lösungsmittel vollständig verzichten. Dadurch wird die Umweltbelastung drastisch reduziert und gleichzeitig werden Werkzeuge mit einer Präzision von unter 5 μm hergestellt.

Ressourceneffizienz ist ein Hauptvorteil der Laserbearbeitungstechnologie. Die Systeme von OPMT nutzen Linearmotoren und 100-W-Ultrakurzpulslaser, die beeindruckende Schnittgeschwindigkeiten von 3,0 mm/min erreichen und dabei nur 23–25 kVA Strom verbrauchen – was einer Energieeinsparung von ca. 501 TP3T pro Produktionseinheit im Vergleich zu EDM-Maschinen entspricht. Die geschlossenen Kühlkreisläufe minimieren den Wasserverbrauch zusätzlich und tragen so einem wichtigen Umweltaspekt in der Fertigung Rechnung.

Fortschrittliche Staubsammeltechnologie gewährleistet die Sicherheit am Arbeitsplatz und verhindert gleichzeitig eine Kontamination der Umwelt. Maschinen wie die Micro3D L570V verfügen über innovative Staubpelletierungssysteme, die 99,81 TP3T der bei der Verarbeitung entstehenden Partikel auffangen. Dieser umfassende Ansatz zur Abfallbewirtschaftung schafft sauberere Arbeitsumgebungen und eliminiert nahezu vollständig Luftschadstoffe, die sonst eine aufwändige Filterung und die Entsorgung gefährlicher Abfälle erfordern würden.

Wirtschaftliche Vorteile durch Nachhaltigkeit

Nachhaltigkeitsinitiativen erzielen häufig attraktive finanzielle Erträge, und die laserbasierte Diamantwerkzeugherstellung ist ein Beispiel dafür. Beim Vergleich herkömmlicher EDM-Prozesse mit der Lasertechnologie von OPMT werden die wirtschaftlichen Vorteile sofort deutlich. Umfassende Kostenanalysen zeigen monatliche Verbrauchsmaterialkosten von 4.190 TP4T für EDM-Prozesse gegenüber nur 1.956 TP4T für vergleichbare Laserbearbeitungen – eine Reduzierung der laufenden Betriebskosten um 531 TP3T.

| Metrisch | Traditionelles EDM/Schleifen | Laserbearbeitung | Verbesserung |

|---|---|---|---|

| Kosten für Verbrauchsmaterial/Monat | $4,190 | $1,956 | 53% Reduzierung |

| Flächenbedarf | 10 m² | 6 m² | 40% kleinerer Platzbedarf |

| Bearbeitungszeit (typisches Teil) | 24 Stunden | 8 Stunden | 3x schnellere Produktion |

Ein weiterer wesentlicher Vorteil ist die hohe Anlagenverfügbarkeit. LichtMUT 750V und ähnliche Systeme benötigen rund 401 TP3T weniger Stellfläche als herkömmliche Anlagen. Dies ermöglicht eine effizientere Anlagennutzung und reduziert die damit verbundenen Gemeinkosten wie Heizung, Kühlung und Wartung. Diese Platzeffizienz führt direkt zu einem geringeren Kapitalbedarf beim Aufbau oder der Erweiterung von Produktionsbetrieben.

Vorteile der Einhaltung gesetzlicher Vorschriften bieten weniger offensichtliche, aber ebenso wertvolle wirtschaftliche Vorteile. Durch die Vermeidung gefährlicher chemischer Abfälle vermeiden Hersteller zunehmend strengere Entsorgungsvorschriften und die damit verbundenen Kosten. Die Lasersysteme von OPMT entsprechen perfekt den Umweltmanagementstandards ISO 14001. Sie reduzieren den Verwaltungsaufwand und verbessern gleichzeitig die Nachhaltigkeitsbilanz von Unternehmen, die im Jahr 2025 zunehmend Kaufentscheidungen im umweltbewussten Markt beeinflussen.

Fallstudie: Ergebnisse der Transformation in der Fertigung

Ein führender Automobilwerkzeughersteller demonstriert die praktischen Auswirkungen der Umstellung auf nachhaltige Laserbearbeitung. Nach der Implementierung von OPMTs Licht 5X 60V Durch die Integration in ihren Produktionsablauf konnten sie bemerkenswerte Verbesserungen bei Umwelt und Betrieb feststellen, die das Potenzial der Technologie bestätigen.

Umweltkennzahlen erzählen eine überzeugende Geschichte der Transformation. Der Hersteller eliminierte jährlich rund 12 Tonnen Chemieabfälle und reduzierte gleichzeitig seinen Energieverbrauch durch die Einführung geschlossener Kühlkreisläufe um 301 Tonnen. Der Wasserverbrauch für die Verarbeitung sank deutlich und entspricht damit den zunehmend strengeren Anforderungen an die Wassereinsparung, die ab 2025 für Industriebetriebe gelten.

Effizienzsteigerungen in der Produktion Die Ergebnisse waren ebenso beeindruckend. Die Bearbeitungszeiten für PKD-Werkzeuge sanken von 50 Minuten mit herkömmlichen Methoden auf nur 4 Minuten und 26 Sekunden mit Lasertechnologie, wobei die außergewöhnliche Kantenpassivierungsgenauigkeit von 0,00412 mm erhalten blieb. Diese deutliche Produktivitätssteigerung ermöglichte es dem Hersteller, seinen Durchsatz um 221.000 Tonnen zu steigern, ohne die Anlagengröße oder die Belegschaft zu erweitern.

Die Finanzanalyse bestätigt den überzeugenden ROI der Lasertechnologie. Der Hersteller verzeichnete jährliche Einsparungen von $195.000 allein durch die Reduzierung von Verbrauchsmaterialien, während der erhöhte Durchsatz zusätzliche Umsatzmöglichkeiten generierte. Die vollständige Amortisierung der Investition wurde in nur 14 Monaten erreicht, was einen nachhaltigen Wettbewerbsvorteil sowohl ökologisch als auch ökonomisch schafft. Für Hersteller, die ähnliche Umstellungen planen, bietet OPMTs PCD-Laserschneidlösungen bieten detaillierte Implementierungsanleitungen basierend auf erfolgreichen Fallstudien.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.