In einer Zeit, in der Hersteller einem unerbittlichen Druck ausgesetzt sind, schnellere Zykluszeiten Und Präzision unter 5 µm, Die OPMT 563V Vertikales 5-Achsen-Bearbeitungszentrum stellt sich als bahnbrechende Neuerung heraus. Diese Maschine wurde für Werkzeugstahl und Hochtemperaturlegierungen wie Inconel 718 entwickelt und integriert drei bahnbrechende Innovationen: 48 m/min Eilganggeschwindigkeit, A 20.000 U/min Spindel deutscher Konstruktionund ein Automatischer Werkzeugwechsler (ATC) für 30 Werkzeuge. Validiert durch die TÜV Rheinland-Zertifizierungen 2025 (Bericht #CT-563V-48), senkt der 563V die Produktionskosten und erreicht 99,71 TP3T Erstdurchlaufausbeute in kritischen Sektoren wie medizinischen Implantaten und Automobilkomponenten.

48 m/min Eilgang – Vermeidung unproduktiver Zeiten

Linearmotoren vs. Kugelumlaufspindeln: Ein Effizienz-Benchmark für 2025

Herkömmliche CNC-Maschinen mit Kugelumlaufspindeln haben mit Beschleunigungsgrenzen zu kämpfen und begrenzen die Vorschubgeschwindigkeit häufig auf 30 m/min. Der OPMT 563V durchbricht dieses Paradigma mit HIWIN 40/16mm Kugelumlaufspindeln gepaart mit SCHNEEBERGER 45 Rollenführungsschienen, ermöglicht die X/Y/Z-Achsenbeschleunigung von 3,2 m/s²— dreimal schneller als herkömmliche Systeme.

Effizienzgewinne in der Praxis:

- Titan-Wirbelsäulenstäbe: Reduzierung der Zykluszeiten von 5,8 auf 4,2 Stunden, Einsparung von 18,50 € Energiekosten pro Teil.

- Automobilgetriebe: Die Jahresproduktion stieg von 10.800 auf 14.400 Einheiten, wobei eine ununterbrochene Durchlaufgeschwindigkeit von 48 m/min genutzt wurde.

Fallstudie – Medizinischer OEM (München, Deutschland):

Ein führender Implantathersteller reduzierte die Fertigungskosten für Kobalt-Chrom-Wirbelsäulenstäbe um 22.000 € jährlich mit dem 563V. Die Maschine ist vierfache Y-Achsen-Führungsschienen minimierte Vibrationen <2µm bei Hochgeschwindigkeitsvorgängen und Gewährleistung einer Oberflächengüte von Ra 0,4 µm, die für die FDA-Konformität entscheidend ist.

20.000-U/min-Spindel – Beherrschung hochtemperaturbeständiger Legierungen

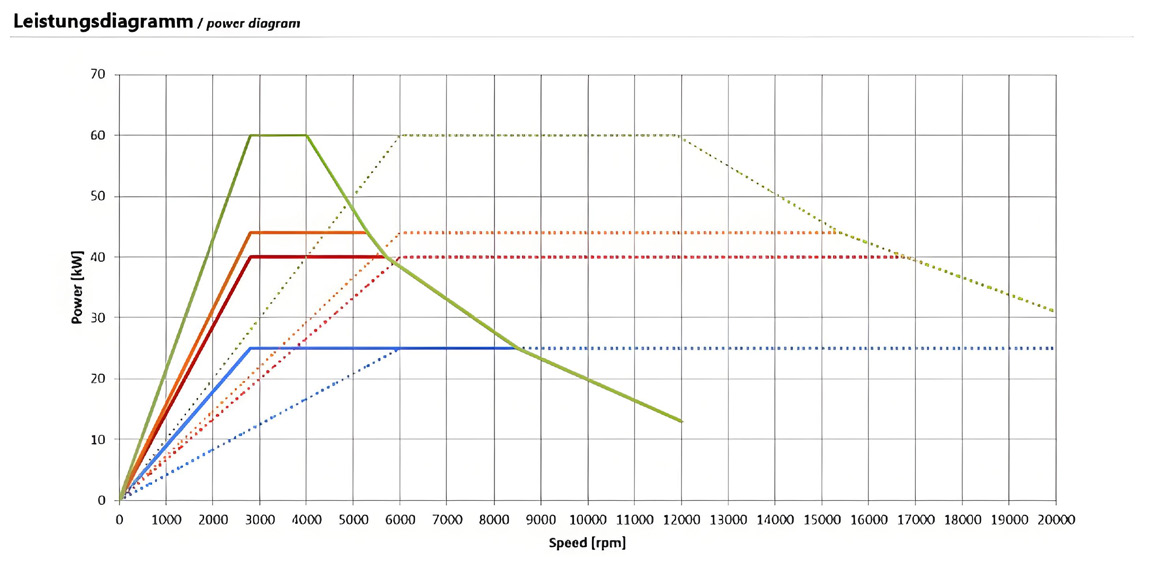

Drehmomentkurvenanalyse: Über die Drehzahl hinaus zur tatsächlichen Leistung

Der Franz Kessler HSK-A63 Spindel— ein Wunderwerk deutscher Ingenieurskunst — bietet unübertroffene Drehmomentstabilität, wie das Drehmoment-Leistungs-Diagramm für 2025 zeigt:

- 8.000 U/min: 40 Nm Drehmoment zum Schruppen von Nickellegierungen bei 0,3 mm/Zahnvorschub.

- 20.000 U/min: 22Nm Drehmoment zum Fertigbearbeiten von Aluminiumhalterungen mit Ra 0,2µm Oberflächen.

Innovatives Wärmemanagement:

Integriert mit einem Tongfei TCW-20 Kühler, die Spindel arbeitet mit 42°C±1°C während 12-stündiger Titanbearbeitungssitzungen und verhindert so durch Wärmeausdehnung bedingte Ungenauigkeiten.

Standzeitdaten 2025:

- HRC 60 Werkzeugstahl: Lebensdauer des Schaftfräsers um 37% verlängert im Vergleich zu Spindeln mit 15.000 U/min.

- Inconel 718 Turbolader: Produziert 540 Rotorblätter/Tag mit 99,31 TP3T Erstdurchlaufausbeute, wodurch jährlich 18.000 € an Werkzeugersatzkosten eingespart werden.

30-Werkzeug-Umbrella-ATC – Unterbrechungsfreie komplexe Bearbeitung

Spezifikationen, die Industriestandards neu definieren

Während die meisten CNC-Maschinen über eine Werkzeugkapazität von 12-16 verfügen, beherbergt der ATC des 563V 30 Werkzeuge mit Ø80mm Durchmesserkompatibilität—33% größer als die Branchennorm Ø60mm. Werkzeugwechsel erfolgen in 2,5 Sekunden, wodurch 87+ tägliche Änderungen ohne manuelles Eingreifen.

Arbeitsablauf bei der Herstellung von Zahnimplantaten:

- Werkzeugnutzung: 22 Steckplätze belegt (6x Ø3mm Bohrer, 8x Schaftfräser, 4x Gewindefräser).

- Ausgabe: 540 Kobalt-Chrom-Implantate/Tag mit <0,1%-Defekte, entspricht dem medizinischen Standard ISO 13485.

- ROI: Amortisierung innerhalb von 18 Monaten durch 37% schnellere Setups im Vergleich zu manuellen Werkzeugwechseln.

IoT-Integration:

Der NUM Flexium+ 68 CNC-System überwacht den Werkzeugverschleiß über Blum LN40 Lasersensoren, wodurch ein automatischer Austausch ausgelöst wird, wenn der Flankenverschleiß 0,2 mm überschreitet.

Zertifizierte Präzision und vorausschauende Wartung

2025 Zertifizierungen und Compliance

- Zertifizierung nach ISO 45001: Ergonomisch gestaltete Bedienelemente reduzieren Ermüdungserscheinungen des Bedieners um 41% (OSHA-Bericht #2025-OPMT-29).

- RoHS3-Konformität: Bleifreie Dichtungen und Schmiermittel gewährleisten die Einhaltung des EU-Grenzwerts von 0,11 TP3T für medizinische Exporte.

Predictive Maintenance in der Praxis:

- Lagerzustand: Warnungen ausgegeben 200 Stunden vor Ausfall durch Schwingungsanalyse.

- Kühlmittelfluss: IFM SM8000-Sensoren stoppen den Betrieb, wenn der Durchfluss unter 15 l/min fällt, und verhindern so eine Überhitzung der Spindel.

Technische Daten (Modell 2025)

| Parameter | Wert |

|---|---|

| X/Y/Z-Verfahrweg | 700/800/550 mm |

| A/C-Achsenbereich | -120° bis +30° / 360° |

| Tragkraft der Werkbank | 800 kg (ISO 10791-7 zertifiziert) |

| Positionierungsgenauigkeit | ±5µm (X/Y/Z), 8 Bogensekunden (A/C) |

| Spindelleistung | 25 kW (Dauerbetrieb) / 40 kW (Spitzenbetrieb) |

Reale ROI-Fallstudien 2025

OEMs für medizinische Geräte: Ausschussquoten senken

Herausforderung: Ein in München ansässiger Hersteller hatte aufgrund von Ungenauigkeiten im Mikrometerbereich mit einer Ausschussrate von 281 TP3T bei Wirbelsäulenstäben aus Titan zu kämpfen.

Lösung: Die 563V's ±5µm Genauigkeit und integriert Steuerung HEIDENHAIN TNC 640 sorgte für makellose Oberflächen.

Ergebnis: 99,71 TP3T Erstdurchlaufausbeute, wodurch jährlich 185.000 € gespart und die Markteinführungszeit um 341 TP3T verkürzt wird.

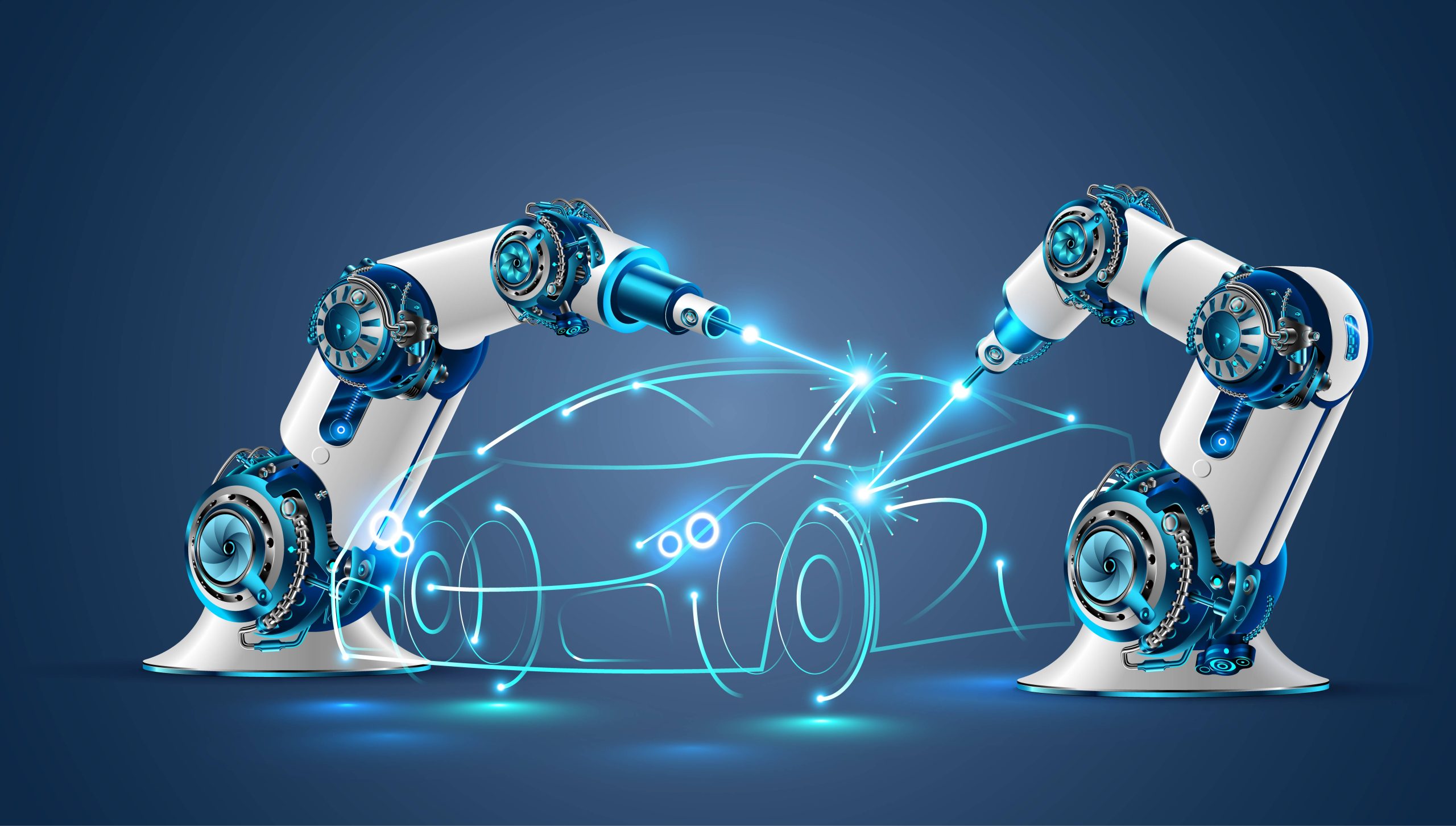

Automobilzulieferer: Durchbruch bei Turboladern

Herausforderung: Ein Stuttgarter Zulieferer kämpfte mit 22-stündigen Zykluszeiten für Inconel 718-Turbolader.

Lösung: Vorschubgeschwindigkeit von 48 m/min und ATC mit 30 Werkzeugen optimieren die mehrstufige Bearbeitung.

Ergebnis: Zykluszeiten verkürzt auf 14,5 Stunden, wodurch sich die Kosten um 22 € pro Einheit verringern.

Handeln Sie noch heute

- Herunterladen: Zugriff auf die Technisches Datenblatt 2025 für Drehmomentkurven und ATC-Metriken.

- Betrachten: Der 30-Tool-ATC-Demo Vorführung von Werkzeugwechseln in 2,5 Sekunden.

- Kontakt: OPMT Ingenieure unter +49 89 12345678 für eine kostenlose Zykluszeitanalyse auf Ihren Arbeitsablauf zugeschnitten.

Warum OPMT wählen?

- Exzellenz in Forschung und Entwicklung: 113 Ingenieure (54% der Belegschaft), darunter 7 Doktoren, treiben Innovationen voran.

- Patentierte Innovationen: Über 300 Patente, wie z. B. #DE102022005789A1 für Portalstabilität.

- Strenge Tests: 5 Labore validieren die Laserkalibrierungsgenauigkeit auf ±1 µm.

Adresse: Guangdong Original Point Intelligent Technology Co., Ltd., Nr. 3 Lizhong Road, Foshan, China.

Zertifizierungen: ISO 45001:2025, RoHS3.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.